|

Firmenporträt >>>

Die atmosph√§rische Plasmatechnologie ist das Mittel der Wahl, wenn es um Oberfl√§chenbehandlung und die anschlie√üende Verarbeitung von Kunststoffen geht: Durch die gezielte Oberfl√§chenmodi- fikation verbessert sie Prozesse wie das Verkleben, Bedrucken, Lackieren oder Abdichten deutlich. Die Plasmatreat GmbH, Weltmarktf√ľhrer auf diesem Gebiet, demonstriert die Leistungsf√§higkeit dieser umweltfreundlichen und effizienten Technologie eindrucksvoll auf der Fakuma 2023 auf Stand 1210 in Halle A1.

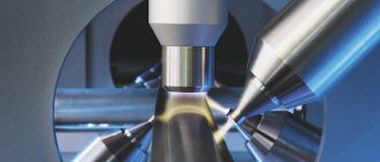

Die Openair-Plasma Technology erm√∂glicht eine ortsselektive, automatisierte Vorbehandlung, in dem die Plasmad√ľse millimetergenau der Bauteilgeometrie folgt

Umspritzen empfindlicher elektronischer Bauteile mit Duroplast

Am Messestand von Plasmatreat zeigt ein Gemeinschaftsprojekt das Vorbehandeln und Umspritzen von Leiterplatten mittels Spritzgussverfahren. In einem vollautomatisierten Prozess werden die Elektronikbauteile zun√§chst einer schonenden Feinstreinigung mit Openair-Plasma unterzogen. Dann erhalten sie durch das spezielle PlasmaPlus Verfahren eine haftvermittelnde Schicht und werden schlie√ülich in einer Spritzgussanlage mit einem temperaturbest√§ndigen Duroplast umspritzt. Die Plasmabehandlung und -beschichtung sorgt f√ľr eine sichere Haftung des Kunststoffs an den Leiterplatten und sch√ľtzt sie vor umweltbedingten Einfl√ľssen. Projektpartner sind neben Plasmatreat (Steinhagen) u. a. das Maschinenbauunternehmen ARBURG GmbH (Lo√üburg), der Werkzeugbauer Siegfried Hofmann GmbH (Lichtenfels), der Sondermaschinenbauer Barth Mechanik GmbH (Zimmern o.R.) sowie der Kunststofflieferant Sumitomo Bakelite Co., Ltd. (Japan).

Plasma macht das Unmögliche möglich: Erweiterung der Materialauswahl

Die Auswahl eines Kunststoffs aus √∂konomischen und √∂kologischen Gr√ľnden kann einen gesamten Prozess beeinflussen, z. B. in Bezug auf die erforderliche Adh√§sionsf√§higkeit oder die Bedruckbarkeit. Die Plasmatechnologie unterst√ľtzt die Substitution von Materialien. Durch die gezielte Oberfl√§chenver√§nderung verbessert sie in industriellen Anwendungen die Haftfestigkeit von Klebstoffen und Lacken und erm√∂glicht es sogar, urspr√ľnglich nicht kompatible Kunststoffe miteinander zu verbinden. Damit profitieren Hersteller von einer erweiterten Materialauswahl und k√∂nnen z. B. kostenintensive Technische Kunststoffe gegen g√ľnstigere Standardkunststoffe oder Recycling-Materialien austauschen. Namhafte Haushaltsger√§tehersteller, wie z.B. Miele & Cie. KG aus G√ľtersloh, Deutschland, oder Mamur Teknoloji Sistemleri aus der T√ľrkei nutzen f√ľr entsprechende Applikationen die Openair-Plasma Technologie von Plasmatreat.

Großflächige, selektive Vorbehandlung von Automobil Dashboards

Auch in der Automobilindustrie mit den hohen Qualit√§tsanforderungen und Vorgaben ist die Plasmavor- behandlung bereits seit vielen Jahren integriert. Diverse Hersteller nutzen f√ľr die Oberfl√§chenvorbehandlung die Plasmatechnologie von Plasmatreat: Die Vorbehandlung mit Plasma macht die unpolaren (Recycling-)Kunststoffe f√ľr nachfolgende Haftungsprozesse empf√§nglich und sorgt f√ľr eine feste Verbindung der unterschiedlichen, zum Teil sogar inkompatiblen Materialien: Beispielsweise bei der Kaschierung von Dashboards aus Recycling-Materialien mit pulvergesinterten Formh√§uten aus Weichkunststoff. Bei der traditionell eingesetzten Beflammungstechnik f√ľr die Vorbehandlung von Dashboards mussten zuvor alle Bereiche der Bauteile, an denen sp√§ter keine Haftung erfolgen sollte, mit thermisch stabilen Masken abgedeckt werden. Durch den Einsatz von Openair-Plasma entf√§llt dieser Arbeitsschritt komplett, da der Plasmastrahl ortsselektiv arbeitet und im Gegensatz zur Flamme durch automatisierte Robotertechnik millimetergenau der Bauteilgeometrie folgt. Dar√ľber hinaus entsteht bei der Plasmabehandlung nur sehr wenig W√§rme, sodass die behandelten Bauteile formstabil bleiben und sich weiterverarbeiten lassen.

Flachbettanlage f√ľr ganzfl√§chige Vorbehandlung

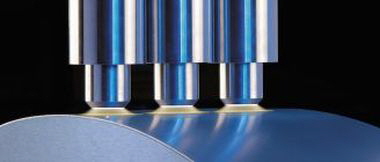

Wie sich die ganzfl√§chige Vorbehandlung von flachen Kunststoffmaterialien, wie z. B. Wabenplatten f√ľr Leichtbauanwendungen, vornehmen l√§sst, zeigt Plasmatreat mit einer innovativen Flachbettanlage. In dieser speziellen PTU (Plasma Treatment Unit) werden effizient und zuverl√§ssig verschiedene flache Kunststoffsubstrate vorbehandelt. Die Anlage ist auf jeder Seite mit drei Rotationsd√ľsen des Typs RD2010 ausgestattet. F√ľr maximale Flexibilit√§t und R√ľstzeitoptimierung hat Plasmatreat die Zelle um eine Funktion erweitert: Die D√ľsen k√∂nnen jetzt abh√§ngig von der Dicke des zu behandelnden Materials in der H√∂he verfahren werden. Auch die Einstellung weiterer Parameter, wie z. B. eine exakte Abstimmung der Geschwindigkeit sowie der Intensit√§t des Plasmastrahls auf die jeweilige Anwendung, ist eine der Kernkompetenzen von Plasmatreat. Die innovative Anlage f√ľr diesen patentierten Prozess l√§sst sich hervorragend in bestehende Linien integrieren. Kunden verschiedener Industrien nutzen die ganzfl√§che Vorbehandlung mit Openair-Plasma, z.B. die Hymmen GmbH aus Bielefeld f√ľr individuellen Digitaldruck auf Garagentoren oder Schmitz Cargobull aus Horstmar f√ľr LKW-W√§nde und -Planen.

Mit insgesamt 6 Rotationsd√ľsen des Typs RD2010 werden in der Flachbettzelle effizient und zuverl√§ssig verschiedene, flache Kunststoffsubstrate vorbehandelt.

Am Live-Tisch vom Plasmaeffekt √ľberzeugen lassen

Den Plasmaeffekt mit eigenen Augen sehen und erleben ¬Рdiese Gelegenheit bietet sich am Live-Tisch auf dem Stand von Plasmatreat: Die Plasmaexperten weisen vor Ort mithilfe verschiedener Testmethoden (z. B. Wasserspraytest, Testtinten oder mithilfe von Klebestreifen) die Wirkungskraft der Plasmabehandlung nach und machen diese sichtbar, auch in Bezug auf anspruchsvoll zu verarbeitende Materialien wie PP und PE.

So optimieren Openair-Plasma und PlasmaPlus industrielle Prozesse

Tritt Plasma mit seinem hohen Energieniveau in Kontakt mit Materialien, so ver√§ndert es die Oberfl√§cheneigenschaften, z. B. von hydrophob zu hydrophil. Die Plasmatechnologie ben√∂tigt zum Betrieb nur Druckluft und Strom. Bei der Feinstreinigung mit Openair-Plasma werden die Oberfl√§chen schonend und zuverl√§ssig von Staub, Trennmitteln, Additiven, Weichmachern und Kohlenwasserstoffen befreit. Insbesondere bei unpolaren Kunststoffen erzielt die Plasmabehandlung eine Aktivierung der Oberfl√§che. Sie unterst√ľtzt die Erh√∂hung der Oberfl√§chenenergie durch die Einf√ľhrung von Hydroxylgruppen und verbessert so die Haftung bei Folgeprozesse wie dem Verkleben, Bedrucken, Lackieren und Abdichten. Mit der PlasmaPlus-Technologie von Plasmatreat lassen sich durch das Aufbringen (Abscheiden) von Nanoschichten zus√§tzlich gezielt funktionalisierte Oberfl√§chen mit definierten Eigenschaften erzeugen, z. B. als zus√§tzliche Haftvermittlerschicht.

Firmenporträt

Plasmatreat ist international f√ľhrend in der Entwicklung und Herstellung von atmosph√§rischen Plasmasystemen zur Vorbehandlung von Materialoberfl√§chen. Ob Kunststoff, Metall, Glas oder Papier - durch den industriellen Einsatz von Plasmatechnologie werden die Eigenschaften der Oberfl√§che zu Gunsten der Prozessanforderungen modifiziert.

Die Openair-Plasma®-Technologie wird in automatisierten und kontinuierlichen Fertigungsprozessen in nahezu allen Branchen eingesetzt. Beispiele hierf√ľr sind die Automobil-, Elektronik-, Transport-, Verpackungs-, Konsumg√ľter- oder Textilindustrie, aber auch in der Medizintechnik und im Bereich erneuerbare Energien werden die Technologie-, Kosten- und Umweltvorteile der Plasmatechnologie genutzt.

Die Plasmatreat-Gruppe verf√ľgt √ľber Technologiezentren in Deutschland, USA, Kanada, China und Japan und ist mit seinem weltweiten Vertriebs- und Servicenetzwerk in √ľber 30 L√§ndern mit Tochtergesellschaften und Vertriebspartnern vertreten.

Produkte / Prozesse

F√ľr mehr Informationen bitte auf die untenstehenden Links klicken:

Plasmatechnologie

Plasmatechnik

Die Atmosphärendruck-Plasmavorbehandlung ist eines der effizientesten Plasma-Verfahren, um Kunststoffe, Metalle (z.B. Aluminium), Glas, Recyclingmaterialien und Verbundstoffe zu reinigen, zu aktivieren oder zu beschichten.

Im Vergleich zur Niederdruck-Plasma-Technologie ist beim Einsatz von Openair-Plasma® Technik kein gesondertes Kammersystem erforderlich.

Bei der Feinstreinigung mit Openair-Plasma® (Plasmareinigung) werden Oberfl√§chen sanft und sicher von Trennmitteln und Additiven befreit und sterilisiert (Plasmasterilisation), w√§hrend die Plasmaaktivierung die sp√§tere Haftung von Klebstoffen und Coatings erm√∂glicht. Durch die Nanobeschichtung PlasmaPlus® (Plasmabeschichtung) k√∂nnen zudem funktionalisierte Oberfl√§cheneigenschaften geschaffen werden, die besondere Produktanforderungen erf√ľllen.

‚ĖļWeitere Informationen finden Sie hier.

Oberflächenbestimmung

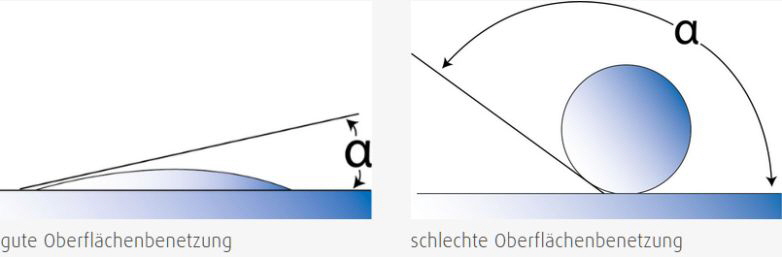

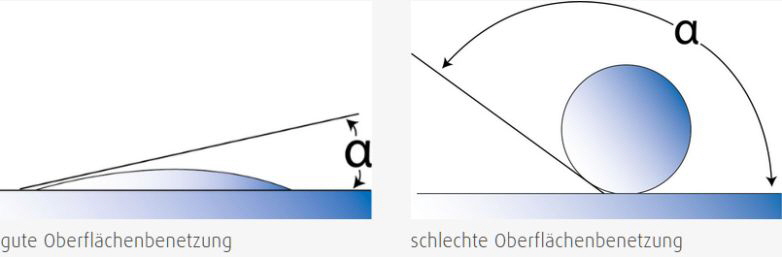

Jede Materialoberfl√§che hat eine bestimmte Oberfl√§chenspannung. Jede Fl√ľssigkeit (wie z.B. Druckfarbe) hat ebenfalls eine Eigenspannung. Die sichere und langzeitstabile Haftung einer Bedruckung, Verklebung oder Beschichtung setzt voraus, dass die Oberfl√§chenspannung des Materials gr√∂√üer ist als die der Fl√ľssigkeit. Kunststoffe z.B. besitzen √ľberwiegend geringe Oberfl√§chenspannungen (h√§ufig kleiner als 28mN/m). Sollen diese bedruckt werden, sind f√ľr L√∂sungsmittelfarben Oberfl√§chenspannungen √ľber 40mN/m erforderlich bzw. f√ľr UV- trocknende Systeme √ľber 56mN/m. Werden auf Wasser basierende Farbsysteme eingesetzt, so sind Oberfl√§chenspannungen √ľber 72mN/m notwendig.

F√ľr viele industrielle Anwendungen ist entscheidend, dass Klebstoffe bzw. Druckfarben und Oberfl√§chen- eigenschaften optimal aufeinander abgestimmt sind. Durch die gezielte Vorbehandlung mit dem Atmosph√§rendruck-Openair-Plasma® wird eine deutliche Steigerung der Oberfl√§chenspannung erreicht. So erhalten die Materialien die optimalen F√§higkeiten zur Druckfarbenannahme (Benetzbarkeit) oder der Haftung(Adh√§sion).

Um die Prozessparameter f√ľr die Oberfl√§chenmodifikation mit Openair-Plasma® optimal evaluieren zu k√∂nnen, muss also zun√§chst die Oberfl√§chenspannung des Ausgangsmaterials bestimmt werden. Auch in laufenden Prozessen muss diese zur Qualit√§tssicherung immer wieder nachgemessen werden. Die wichtigsten Verfahren zur Oberfl√§chenbestimmung ist die Testtinten-Methode (Pr√ľftinten), die Kontaktwinkelmessung (Tropfen-Volumen-Methode) und die dynamische Messung mit einem Pocket-Goniometer (PG-X).

‚ĖļWeitere Informationen finden Sie hier.

Was ist Plasma?

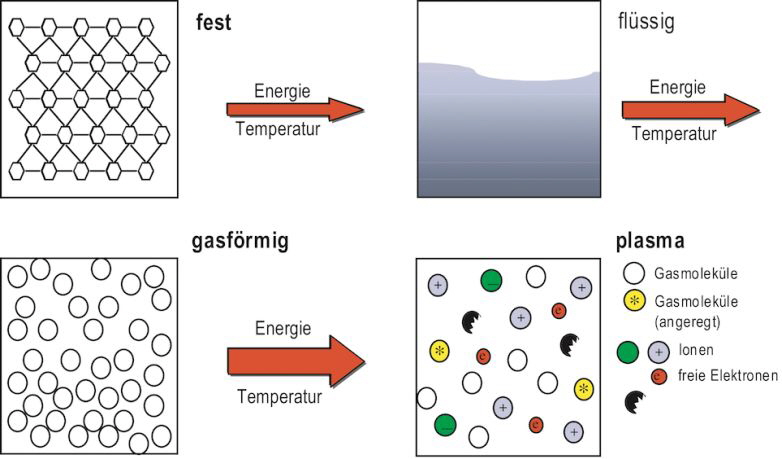

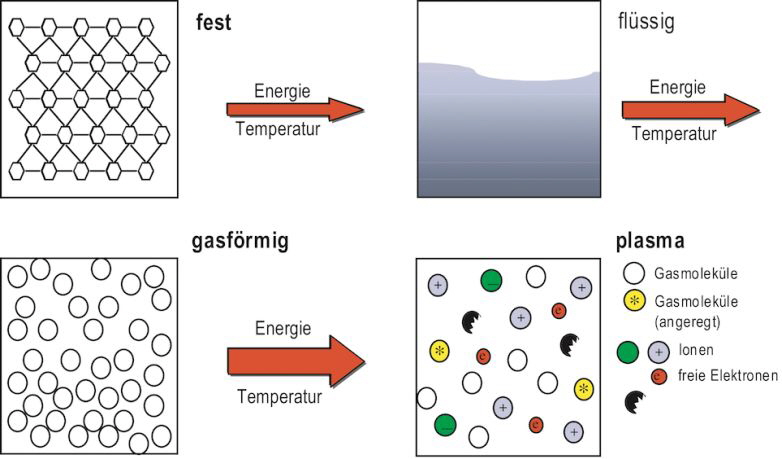

Die Plasmatechnologie beruht auf einem einfachen physikalischen Prinzip. Durch Energiezufuhr √§ndern sich die Aggregatzust√§nde: aus fest wird fl√ľssig, aus fl√ľssig gasf√∂rmig. Wird einem Gas nun weitere Energie zugef√ľhrt, so wird es ionisiert und geht in den energiereichen Plasmazustand als vierten Aggregatzustand √ľber.

Plasma wurde erst im Jahre 1928 von Irving Langmuir entdeckt. Dabei kommt es gar nicht besonders selten vor, im Gegenteil: Mehr als 99% der sichtbaren Materie im Universum befindet sich im Plasmazustand. Auf der Erde kommt es in seiner nat√ľrlichen Form z.B. in Blitzen oder als Polarlicht in der Arktis und Antarktis vor. Bei einer Sonnenfinsternis l√§sst sich das Plasma als heller Lichtkranz (Korona) um die Sonne beobachten.

Aggregatszustände

Der Energieeintrag erfolgt √ľber die Aggregatzust√§nde fest, fl√ľssig, gasf√∂rmig. Wird mittels elektrischer Entladung zus√§tzlich Energie in die gasf√∂rmige Materie eingekoppelt entsteht Plasma.

Plasmaenergie verändert die Welt

Plasma kennzeichnet eine Materie auf hohem, instabilem Energieniveau. Beim Kontakt mit festen Materialien wie z.B. Kunststoffen und Metallen trifft zugef√ľhrte Plasmaenergie auf die Oberfl√§chen und ver√§ndert wichtige Oberfl√§cheneigenschaften wie z.B. die Oberfl√§chenenergie.

In der Fertigungsindustrie wird dieses Prinzip f√ľr die gezielte Modifikation von Materialeigenschaften genutzt. Die Vorbehandlung mit Openair-Plasma® Energie bewirkt eine relevante und exakt justierbare Steigerung der Adh√§sionsf√§higkeit und Benetzbarkeit von Oberfl√§chen. So k√∂nnen vollkommen neue (auch unpolare) Materialien, sowie umweltfreundliche, l√∂sungsmittelfreie (VOC-freie) Lacke und Klebstoffe industriell eingesetzt werden. Viele chemische Vorbehandlungsverfahren sind heute durch die Openair-Plasma® Vorbehandlung ersetzbar.

‚ĖļWeitere Informationen finden Sie hier.

Social Media

Besuchen Sie uns auf der Fakuma. Wir freuen uns auf Ihren Besuch an unserem Stand:

Halle A1 – Stand 1210 |

Plasmatreat Schweiz AG

Plasmatreat Schweiz AG