|

Battenfeld (Schweiz) AG |

|||||||

|

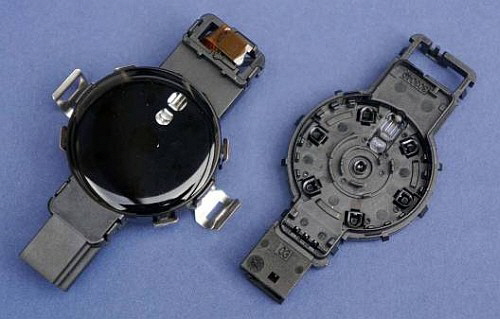

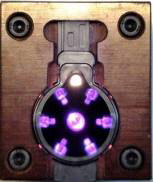

Multifunktionale Gehäuseteile für Sensoren im Automobil sind der Produktionsschwerpunkt des oberösterreichischen Privatunternehmens Promotech in Schalchen bei Mattighofen. Ein Beispiel sind Regen-Licht- Feuchte-Sensoren für Automobile. Dessen Gehäuseoberteil mit einem Durchmesser von 33 mm integriert sieben Infrarot-Regendetektoren und zwei Linsen zur Umgebungslicht-Erfassung. Zusätzlich ist mit dem Gehäuse ein Anschlussstecker mit umspritztem Metallkontakten als integraler Bauteil verbunden. Zur Fertigung wird eine Wittmann Battenfeld 3-Komponenten Vertikalmaschine mit ultrakompakter Spritzaggregate- Konfiguration eingesetzt.

Der Regen-/Licht-/Feuchte-Sensor ist ein 4-Komponenten-Formteil: Zwei Linsen aus PCglasklar, zusätzlich sieben Linsen aus PC-violett, und der Gehäusekör- per aus PC-schwarz. Die vierte Komponente sind drei Metallkontakte, die in das Spritzgießwerkzeug eingelegt und umspritzt werden. Kombination von Micro- und Standard-Schussgewichten Ein Vergleich der Gewichtsanteile der drei Polycarbonat-Anteile macht deutlich, dass die Herstellung des 3-Komponenten-Formteils die Kombination aus Mikro- und Standard-Spritzguss erfordert. Pro Formteil entfallen auf PC-glasklar 0,1 g, auf PC-violett bei 0,2 g und auf PC-schwarz für das Gehäuse 4,2 Gramm. Auch bei der benötigten 4-Kavitäten-Produktion verbleiben die Schussgewichte mit 0,4, 0,8 und 16,8 ramm noch immer am untersten Limit der üblichen Standard-Spritzgießtechnik, speziell die ersten beiden Spritzstationen. Außer- dem sollte möglichst ohne Angussanteil und damit der Notwendigkeit zum Recycling produziert werden. Dem entsprechend herausfordernd war die Aus- wahl der richtigen Spritzgießtechnik für das Promotech-Projektteam, das zusätzlich noch das Einlegen und Umspritzen von 3 Kontaktstiften pro Formteil in den Spritzgießprozess zu integrieren hatte. Dazu Promotech-Projektleiter Christoph Feichtenschlager: „Unsere langjährige Erfahrung mit der Produktion von Metall/Kunststoff-Hybridteilen ließ uns für ein Vertikalmaschinenkonzept entscheiden. Und wir wollten alle 3 Materialkomponenten direkt, d.h. jeweils über ein Heißkanalsystem anspritzen. Trotz der zum Teil sehr kleinen Schussvolumina wollten wir die Verweilzeiten in den Heißkanal-Verteilern so minimal, wie möglich halten. Somit konnte nur das kompakteste Spritzgieß- system mit den kürzesten und damit kleinvolumigsten Schmelzewegen, das geeignetste sein. Dieses Konzept war unsere Ausschreibungsunterlage. Nach einigen Systemvergleichen konnte uns letztendlich der Spritzgießma- schinenhersteller Wittmann Battenfeld mit seinem Konzept überzeugen.“  Das aus 3 unterschiedlichen PC-Typen und Metall-Einlegeteilen bestehende Regen/Licht-Sensorgehäuse wird auf einer Wittmann Battenfeld Vertikalma- schine vom Typ VM 100/210/60/60 R 752 hergestellt. Sie besteht aus einer 100 Tonnen 4-Holm Vertikal-Schließeinheit mit einem 752 mm Rundtisch und drei vertikalen Spritzaggregaten für kleine Schussgewichte. Ultra-Kompakt-Vertikal-Spritzgießmaschine Die Battenfeld-Lösung ist eine Maschine mit der komplexen Typenbezeichnung VM 100 / 210 / 60 / 60 R 752 (Abb.3). Sie steht für eine Maschine mit vertikaler, vollhydraulischer 4Holm 100 Tonnen Schließeinheit mit einem 3-Stationen Rundtisch mit 752 mm Durchmesser und drei ebenfalls vertikalen Spritz- aggregaten der Größen 60 (2x) und 210. Erstere sind mit 14 mm Schnecken die kleinsten Standard-Schnecken-Spritzgießaggregate. Das dritte Aggregat ist mit einer 30 mm Schnecke ausgerüstet. Dazu Battenfeld Projektkoordinator Wolfgang Glawatsch: „Obwohl wir, so weit, wie irgendwie möglich, Module aus unserem Standard-Programm verwendet haben, war die Anlagenkonzeption alles andere, als eine Standard-Aufgabe. Wie bereits oben erwähnt, hatte die Minimierung der Materialwege bzw. der –menge im Angusssystem höchste Priorität bei der Auslegung, denn sie sollte die Verweilzeit des Polycarbonat und damit eine potenzielle Materialschädigung im unkritischen Bereich halten.“ Größte Kompaktheit musste somit von Anfang an das Ziel aller Projektpartner sein. Dazu zählten neben Wittmann Battenfeld, der Heißkanal-Hersteller Mold Masters, der Werkzeugbauer KTW und der Automationsanlagenbauer MKE. Bei der Umsetzung musste an einigen Stellen zu nicht alltäglichen Lösungen gegriffen werden, beispielsweise durch die Komprimierung der ursprünglich fünf Pro- duktionsschritte zur Herstellung des Mehrkomponenten-Spritzgießteils (Einle- gen der Metallkontakte, 3 Materialien einspritzen, Fertigteile entnehmen) auf 3-Arbeitsstationen. Nur durch diese Zusammenlegung war es möglich das 3 x 4-Kavitäten Werkzeugsystem auf dem 752 mm Rundtisch unterzubringen.  Die drei Spritzaggregate (A = Baugröße 210 mit 30 mm Schnecke, B und C = Baugröße 60 mit 14 mm Schnecke) wurden in Abstimmung mit den, auf minimale Schmelzevolumina ausgelegten Heißkanälen und dem 752 mm 3-Stationen- Rundtisch engst möglich positioniert. Kleinmengen-Spritzguss auf engstem Raum Die Zusammenfassung der beiden Kleinstmengen-Einspritzungen in einer der drei Rundtischstationen ermöglicht ein gemeinsames Heißkanalsystem, mit dem beide Materialien in zwei Ebenen gleichzeitig und über Nadelver- schlussdüsen zu den jeweils fünf Anspritzpunkten pro Kavität geleitet werden. In Abstimmung damit positionierten die Maschinenkonstrukteure die beiden Kleinaggregate in einem engst möglichen Abstand zueinander auf der Düsenplatte der Maschine. Doch trotz all dieser maschinen- und werkzeug- baulichen Vorkehrungen musste zur Sicherstellung einer unkritischen Ma- terial-Verweilzeit in den Heißkanälen ein zusätzlicher, verfahrenstechnischer Kunstgriff angewendet werden, und zwar durch je eine mitgefertigte kleinvolu- mige Materialscheibe, die bei jedem Zyklus vom Entnahmehandling an den Recyclingkreislauf übergegeben wird. Im nächsten Produktionsschritt umspritzt das Standard-Aggregat (A) die optischen Einzelteile mit dem Gehäuse. Simultan dazu entnimmt ein Manipulationsgerät in der dritten Rundtischposition die Fertigteile. Unmittelbar daran schließt die Übergabe der metallenen Kontaktstifte in die Kavitäten an. Letzteres wird von einem Präzisions-Übernahmekopf während der Kühlzeit, innerhalb des 21 Sekunden langen Produktionszyklus, erledigt.   Die Wittmann Battenfeld-Spritzgießanlage ist Teil einer umfassenden Fer- tigungszelle, in der sowohl die Stanzteile für die Steckerkontakte hergestellt werden, als auch die fertigen Spritzgießteile geprüft werden Vertikal-Spritzgießanlage ist Teil einer Fertigungszelle Die Wittmann Battenfeld-Spritzgießanlage ist Teil einer umfassenden Fer- tigungszelle. Sie besteht zusätzlich zur Spritzgießmaschine aus zwei weiteren Rundtaktanlagen, in denen die fertigen Spritzgießteile geprüft werden (Ste- ckerfunktion, Vollständigkeit und Dimensionen des Spritzgießteils). Daran schließt die Ablage in Transport-Trays an. Die Verbindung zwischen der Spritz- gießmaschine und der Prüf- und Verpackungsperipherie übernehmen mehre- re Scara-Roboter. Parallel dazu werden ebenfalls innerhalb der Fertigungszelle die Metallkontakte für den Anschlussstecker gestanzt, definiert gebogen und zur Übernahme durch das Manipulationsgerät vorbereitet. In Summe, eine Menge Technik zur Herstellung einer feinwerktechnischen Sensor-Komponente. „Doch trotz all dieser Komplexität, beweist die tägliche Produktionspraxis, dass wir mit unserem Konzept, das nicht zuletzt auf den Erfahrungen von Wittmann Battenfeld mit der Klein- und Mikrospritzgießtechnik aufbaut, richtig lagen.“, so Promotech-Geschäftsführer Günter Benninger in seinem Statusbericht, den er mit einer ausdrücklichen Würdigung der schnellen und kompetenten, begleitenden An- lagenbetreuung durch den Battenfeld-Service abrundet. Über WITTMANN BATTENFELD WITTMANN BATTENFELD ist ein Unternehmen der WITTMANN Gruppe ist ein führender Hersteller von Spritzgießmaschinen für die Kunststoffindustrie mit Firmensitz und Produktionswerk in Kottingbrunn / Niederösterreich und eigenen Vertriebs- und Servicegesellschaften, als auch Vertretungen in weltweit 60 Ländern. Das Produktionsprogramm umfasst die gesamte Spritzgießmaschi- nen-Palette von der Micro-Spritzgießmaschine bis zu Großmaschinen mit 1.100 Tonnen Schließkraft, sowie Vertikalmaschinen und Maschinen für den Mehr- komponenten-Spritzguss. Umfangreiche anwendungstechnischen Technologie- pakete runden das Angebot ab, das durch die Angebotspalette für Robotik und Peripheriegeräte aus dem Hause Wittmann ergänzt wird. |

|||||||

|

|

|||||||

|

Vertretungen |

|||||||

|

|||||||

|

Partner-Websites: Kunststoff-Guide Kunststoff- Deutschland Industrie-Schweiz Schweizer-Verpackung |

Kunststoff-Schweiz - das Internetportal

für die Schweizer Kunststoff-Industrie

|

|

|

|

☰Menü

BATTENFELD (Schweiz) AG

BATTENFELD (Schweiz) AG