„Aqua-Farming“ oder „Aqua-Kultur“ steht heute als Herkunftsbezeich- nung auf vielen Fischverpackungen im Supermarktregal. Wie umfangreich dieser Produktionszweig der Lebensmittelindustrie in den letzen Jahren geworden ist, wird allen Reisenden aufgefallen sein, die über die Küstengebiete Skandinaviens, Südamerikas oder der asiatischen Inselwelt geflogen sind. Rechteck an Rechteck bzw. Kreis an Kreis liegen die Fischzuchtanlagen in den Küstengewässern. Einer der prominentesten Hersteller ist die norwegische Akva-Gruppe. Deren kreisrunde Fischkäfige mit einem Durchmesser zwischen 13 und 64 Metern bestehen aus Netzen, die an einem kreisrunden Schwimmkörper, der gleichzeitig Serviceplatt- form ist, aufgehängt sind.

Da die natürlichen Fisch-Vorkommen den wachsenden Bedarf nicht mehr decken können, wird in vielen Küstenregionen der Welt die Fischzucht in Aqua-Kultur- Anlagen betrieben

Der Schwimmkörper besteht aus zwei konzentrischen, wasserdicht ver- schweißten HDPE-Rohrkreisen, die mit Distanzhaltern in Position gehalten werden. Diese Distanzhalter sind bis zu 50 kg schwere Spritzgussteile aus HDPE und werden vom nor- wegischen Familienunternehmen PLASTO in Andalsnes produziert. Die dafür notwendige Großvolumen-Spritzgießma- schinen wurde von Wittmann Battenfeld in enger Abstimmung mit PLASTO entwickelt und gebaut.

Die Kernkomponenten von Fischzuchtanlagen zwei dicht verschweißten Kunststoff-Rohrringe als Schwimmkörper mit einen Durchmesser von 60 Metern und mehr, die mit Distanzelementen zueinander in Position gehalten werden.

Interessierten Flugreisenden werden beim Flug über die skandinavische Fjord- landschaft, aber auch anderswo in der Welt, die in Küstennähe schwimmenden Kreisansammlungen aufgefallen sein. Doch deren Bedeutung erschließt sich meist erst durch die Erklärung eines damit Vertrauten, ebenso, wie die Bedeutung des immer öfter anzutreffenden Herkunftsvermerks „Produziert in Aqua- Kultur“ auf einer Fischverpackung im Tiefkühlregal. Ähnlich muss es den Vertriebs- und Technik-Verantwortlichen bei Wittmann Battenfeld in Kottingbrunn, südlich von Wien gegangen sein, als sie vom norwegischen Unternehmen PLASTO mit der Anfrage zum Bau einer Spritzgießmaschine für großvolumige Komponenten von Fischzuchtanlagen konfrontiert wurden. Von Distanzhaltern zwischen konzen- trischen Rohrkreisen, die als Schwimmkörper dienen, war die Rede. Je nach Größe liegt deren Gewicht im Bereich aktuell zwischen 25 und 45 kg, mit der Aussicht auf noch höhere Gewichte bei neuen Typen für Fischzuchtkäfige für die offene See. Dazu Edmund Kirsch, Gebietsverkaufsleiter für Skandinavien: „Für uns Binnenlandbewohner war es nicht zuletzt der Reiz einer uns bislang unbekannten, etwas exotischen Produktwelt, die uns alle, vom Geschäftsführer, bis zu den Technik-Referatsleitern veranlasste, nach unserem Neustart in der Wittmann-Gruppe mit diesem Projekt den Wiedereinstieg in die Groß- formteileherstellung zu wagen. Und PLASTO erwies sich in diesem Zu- sammenhang als idealer Partner. Denn dessen Geschäftsführer Lars Stenerud kam mit einem ganz konkreten Pflichtenheft zu uns und beteiligte sich part- nerschaftlich an dessen Abarbeitung.“

Zur Herstellung der bis zu 50 kg schweren Abstandhalter für Rohre mit den Durchmessern 200, 350, 400, 450 und 500 mm setzt PLASTO bewusst auf die Flexibilität einer Standard-Großmaschine, deren Spritzkapazität durch einen Zusatzmodul vergrößert wird. Zufrieden mit dem Ergebnis sind der PLASTO-Ge- schäftsführer Lars Stenerud, sowie Wittmann Battenfeld Gebietsverkaufsleiter und Projektleiter Edmund Kirsch und der Geschäftsführer von Battenfeld Schweden, Christian Hiljemark (von rechts nach links)

Speziell, jedoch soviel „Standard“, wie möglich

Ganz vorne im Pflichtenheft stand die Forderung nach einer Standardmaschine als Anlagenbasis. Denn, klug geworden aus früheren Projekt-Erfahrungen, sollte die Maschine nicht nur für das konkrete Projekt optimal geeignet sein, sondern nach einem allfälligen Auftragsende ohne grundsätzliche Änderungen auch für andere Formteile in kleineren Größen/Gewichts-Relationen eingesetzt werden können.

Ein Spritzgewicht von 50 kg HDPE stand als fixe Größe auf dem Wunschzettel. Darüber hinaus sollte die Maschine zusätzliches Potenzial für noch schwerere Formteile bieten. Und: PLASTO zog dazu ein, auf den ersten Blick, unge- wöhnliches, aber offensichtlich in vielen Kreativzirkeln gereiftes Konzept aus der Tasche. Dazu wieder Battenfeld-Projektleiter Edmund Kirsch: „Nach einer eingehenden Analyse der Größen und Gewichte des Distanzhalter-Spektrums, wussten wir, dass schließseitig eine 1000 T Maschine ausreichen, aber spritz- seitig eine Speziallösung erforderlich sein würde. Auf Basis dieser Erkenntnis entschieden wir uns als Ausgangsbasis für eine MacroPower 1000/19.000, mit der bewährten 2-Platten-Schließeinheit, in Kombination mit dem dazu passen- den größten Spritzaggregat mit einer 165 mm Schnecke. Dessen Spritzkapazität von maximal 14.433 cm³ sollte durch einen Zusatzmodul in Form eines Kolbenreservoirs auf das benötigte Volumen von rund 85.000 cm³ aufgestockt werden, so der Vorschlag von PLASTO. Und, es blieb nicht nur beim Vorschlag, sondern PLASTO beteiligte sich aktiv an der Umsetzung des Lösungsvor- schlages. Dazu wurde von PLASTO ein weiterer Partner in Form des portu- giesschen Anlagenbauers PLASDAN ins Boot geholt. Dessen Beitrag war eine so genannte „Shot Pot“-Einheit, eine 250 mm Kolben-Einspritzeinheit mit einem rechnerischen Hubvolumen von 66.000 cm³. Diese über zwei Hydraulik-Zylinder betätigte Kolben-Einheit sollte oberhalb der Maschinen-Plastifiziereinheit auf fixen mechanischen Befestigungspunkten positioniert werden und über ein Mehrwegeventil mit dem, vom Maschinen-Spritzaggregat kommenden, Masse- strom verbunden werden. Dies war die Ausgangsposition für unsere Techniker.“

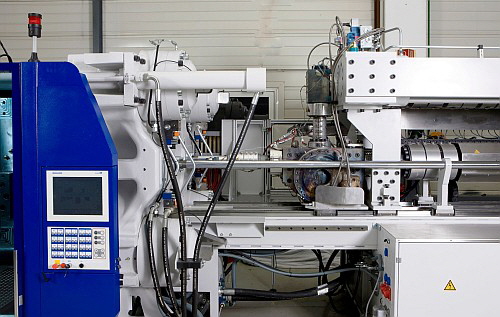

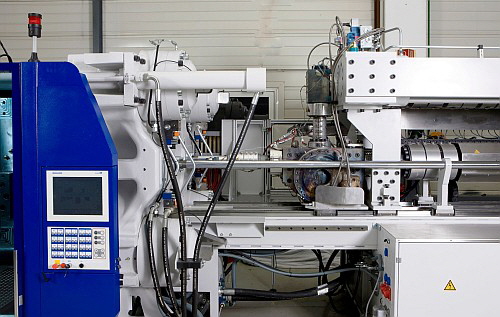

Die für den Großvolumen-Spritzguss entwickelte Maschine ist eine MacroPower 1000/19000 Standardmaschine mit 1000 Tonnen 2-Platten-Schließeinheit und einem 165 mm Schnecken-Plastifizier- und Einspritzaggregat in Kombination mit einer 250 mm Kolben-Spritzeinheit mit einem Maximal-Hubvolumen von 66.000 cm³

Die Kolben-Spritzeinheit ist als flexibel einsetzbarer Ausrüstungsmodul in der „Huckepack“-Position oberhalb des Standard-Spritzaggregats montiert und über ein Mehrpositionsventil mit dem Hauptaggregat verbunden

Ein System für 10 bis 68 kg Spritzgewicht

Der Schlüssel zu den großen Schussvolumina mit der Standardmaschine ist das intelligent gestaltete Mehrwegeventil. Es leitet den Schmelzestrom des Maschi- nen-Spritzaggregates zu dessen Füllung in das Kolbenreservoir. Dazu wird das Repetierverfahren eingesetzt, d.h. es werden mehrere Plastifizierhübe nach- einander in den „Shot Pot“ geleitet. Dem Repetierverfahren wurde gegenüber dem dazu sonst üblichen Intrusionsverfahren wegen der besseren Schmelze- qualität der Vorzug gegeben. Formteile bis zu 47 kg HDPE werden über das Kolbenaggregat allein gefüllt. Bei größeren Spritzgewichten wird zuerst das Kolbenreservoir gefüllt, anschließend aber zuerst mit dem Schneckenaggregat einen Maximalhub eingespritzt, gefolgt vom Einspritzhub des Kolbenaggregats. Parallel zu diesem Einspritzvorgang kann das Schneckenaggregat wieder aufdosieren und bei Bedarf im Anschluss an die Kolbeneinspritzung zusätzlich einspritzen. Dies ergibt eine maximale Schusskapazität von 94,8 Litern, oder 68 kg HDPE. Dass die Maschine auch als Standardmaschine ohne Kombination mit dem Shot-Pot betrieben werden kann, sei der Vollständigkeit halber zusätzlich erwähnt. Alle Betriebsarten sind über die Maschinensteuerung WITTMANN BATTENFELD UNILOG B6 anwählbar.

Über das Mehrwegeventil kann entweder die Maschine mit dem Standard- Spritzaggregat alleine betrieben werden, bei größeren Spritzvolumina über das vorher gefüllte Kolben-Reservoir oder bei größten Volumina durch die sequentielle Kombination beider Aggregate

Produktiv durch Parallelbetrieb

Der ausschlaggebende Grund für die vielfältigen Betriebsoptionen des Ma- schinensystems bzw. den möglichen Parallelbetrieb von Plastifizieren und Ein- spritzen war die Forderung, alle Optionen zur Verkürzung der Zykluszeit nutzen zu können. Als Eigenbeitrag von PLASTO wurden einige Innovationen in die Spritzgießwerkzeuge integriert. Dazu zählte ein Anguss-System mit strömungs- optimiert positionierten Angussdüsen, ein leistungsfähiges Kühlungssystem und spezielle Nachdruckvorrichtungen im Werkzeug. Letzteres deshalb, da das Maschinenaggregat durch den hohen Anteil an Plastifizierzeit nur sehr kurz bis gar nicht für die Nachdruckaufbringung zur Verfügung stehen kann. Somit muss diese Funktion von eigenen Nachdruckvorrichtungen im Werkzeug übernommen werden. Das von diesen in die Kavität nachgedrückte Material hilft nicht nur mit, die Oberflächenqualität der Formteile zu verbessern, sondern auch den permanenten Kontakt des Kunststoffteils mit der gekühlten Formbildwand sicherzustellen. Unter Nutzung all dieser Möglichkeiten liegen die Zykluszeiten bei den typischen Wandstärken des produzierten Produktprogramms bei weniger als 20 Minuten.

Auch das Spritzgießwerkzeug ist durch spezielle Einrichtungen auf die Produktion von Großvolumen-Teilen abgestimmt. Zum Einen ermöglicht das Kühlungssystem kurze Zykluszeiten, zum Anderen übernehmen integrierte Nachdruckeinheiten die Schwindungskompensation unabhängig vom Spritzaggregat der Maschine

Produktiv ist die Maschine aber nicht nur durch die optimierte Prozesstechnik, sondern durch das Maschinensystem an sich. Beispiele sind die Antriebsenergie sparenden Leichtlauf-Linearlagern der Schließeinheit, oder die kurzen Werk- zeugwechselzeiten durch die bei Maximalhub vollständig frei stehende bewegliche Maschinenplatte und die damit gegebene freie Zugänglichkeit von allen Seiten.

Erfolgreich in Produktion gegangen

Nach Abschluss der Optimierungsphase hat das auf den ersten Blick un- gewöhnliche Maschinenkonzept seine Bewährungsprobe bestanden. Die Ma- schine ist im Plasto-Werk in Mittel-Norwegen in Betrieb gegangen. PLASTO- Geschäftsführer Lars Stenerud zieht Bilanz:

„Nachdem wir unsere Wünsche und Vorstellungen an mehrere Maschinenher- steller herangetragen haben, fanden wir letztendlich im, für Innovationen offenen, Team von Wittmann Battenfeld die richtigen Kooperationspartner. Die Anlage erfüllt in vollem Umfang die erwarteten Leistungen, sodass wir das erwartete Potenzial dieses Geschäftsfeldes gut nutzen können. Das ist es letztendlich, worauf es ankommt.“ Und auch der Battenfeld-Projektleiter zieht Bilanz: „Für uns als Maschinenbauer bietet das modulare Maschinenkonzept das Potenzial ähn- liche Kapazitätserweiterungen praktisch in jeder Schließkraftklasse anbieten zu können. Es ist somit ein Rezept gegen teure Sonderkonstruktionen mit langen und risikoreichen Entwicklungszeiten, was nicht zuletzt auch für unsere Kunden den Vorteil von ausgereifter Serientechnik und der damit gegebenen Produk- tionssicherheit bietet.“

|