|

Deltaray bietet einzigartige Inline-Röntgeninspektionslösungen für die Produktion an.

Wir treffen die Erwartungen der Industrie 4.0, indem wir eine 100 % digitalisierte Inline-3D-Qualitätsprüfung gewährleisten, wobei wir die Innen- und Außenstrukturen des Teils direkt in der Produktion prüfen. Deltaray bietet eine vollautomatisierte KI-basierte Inspektionslösung (kein menschliches Eingreifen erforderlich), die für jedes Teil in Echtzeit einen vollständig dokumentierten Qualitätsbericht (Bildbeweis, Prozessdaten) liefert.

3DAX, Abkürzung für Beschleunigte 3D Röntgeninspektion, ist eine bahnbrechende Röntgeninspektionstechnologie für Null-Fehler-Hersteller, die Serienteile produzieren. 3DAX, Abkürzung für Beschleunigte 3D Röntgeninspektion, ist eine bahnbrechende Röntgeninspektionstechnologie für Null-Fehler-Hersteller, die Serienteile produzieren.

Bis vor kurzem war die industrielle Nutzung von Röntgenstrahlen auf zwei Inspektionsarten beschränkt:

• 2D-Röntgen-Förderbandinspektion

• 3D-Röntgen-CT-Inspektion

Die automatisierte 2D-Röntgen-Förderbandinspektion wird hauptsächlich in Sortieranwendungen (z. B.: Abfallsortierung), Sicherheit (z. B.: Gepäckkontrolle an Flughäfen), Lebensmittelqualitätsüberwachung (z. B.: Erkennung von Knochen oder Metallverunreinigungen), Verarbeitungsqualität (z. B.: Füllstand) eingesetzt von Flüssigkeitsbehältern) oder zur 2D-Produktinspektion (z. B. Bleilöten & Bestückung von Leiterplatten).

Die 3D-Röntgen oder CT ist für die Überprüfung der innere und äußere 3D-Geometrie von Produkten weit verbreitet. Ein CT-Inspektionsprozess beginnt mit der Aufnahme von >2000 Bildern, gefolgt von einer mathematischen Rekonstruktion des 3D-Produktvolumens. Diese Rekonstruktion ist der Ausgangspunkt für die Inspektion (automatisiert oder visuell) und schließlich für den Vergleich mit 3D-Produktmodellen. Eine typische CT-Inspektion dauert je nach Teilegröße und Auflösung einige Minuten bis zu mehr als 1 Stunde.

Deltaray 3DAX-Technologie löst diese Arbeitsweise ab, indem sie das Produkt (typischerweise die CAD-Datei des Produkts) und das Know-how des Herstellers (Wissen über Fehlermechanismen) als Grundlage für die Gestaltung des Inspektionsprozesses verwendet. Diese Technologie basiert auf Künstliche Intelligenz und ist vollständig automatisiert.

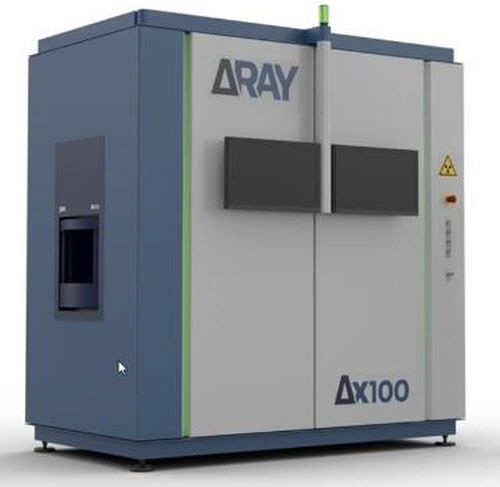

Δx100 Inspektionssystem

Das Δx100 Inspektionssystem ist die automatisierte Inspektionslösung von Deltaray (3. Generation). Das System ist eine robuste Industrieanlage für die Produktionsumgebung.

Die Optimierung der mechanischen und KI-Bearbeitung gewährleistet eine Übereinstimmung zwischen der Inspektions- und der Produktionstaktzeit

Der Δx100 ist so konstruiert, dass es lediglich 2 Wartungen pro Jahr erfordert. (Ziel ist ein unterbrechungsfreier Betrieb bis zu 10.000 Stunden, wirtschaftliche Lebensdauer bis zu 7 Jahren).

Automatische Beladung / Entladung

Über eine Drehtür können Teile von einem Roboter automatisch und sicher in die Anlage geladen werden. Das Be- und Entladen der Teile erfolgt in einem Schritt, da die Drehtür über zwei Fächer verfügt.

Ein Fach befindet sich außen und wird für die Beladung durch den Roboter genutzt, während das andere Fach sich innen befindet und ist zum Scannen der Teile zugänglich.

Die Drehtür ist vollständig abgedichtet, um ein Austreten von Strahlung in die Umgebung zu verhindern.

(a) Ein Industrieroboter oder Cobot nimmt die Teile von einem Förderband auf

(b) Der Industrieroboter oder Cobot platziert das Teil in das Drehtürfach

(c) Der Industrieroboter oder Cobot entnimmt die geprüften Teile aus der Anlage und überführt jedes Teil an seinen Standort (abhängig von seinem Prüfergebnis)

Weitere Informationen finden Sie unter www.deltaray.eu.

Firmenprofil

DELTARAY BV ist ein neuer Marktführer auf dem Gebiet der Qualität 4.0-Inspektion für die Produktion kritischer Teile. Unsere bahnbrechende 3D-Röntgentechnologie wurde an der Universität Antwerpen entwickelt und bietet kompromisslose Erkennung für Präzision und Geschwindigkeit.

DELTARAY bietet schlüsselfertige Inspektionslösungen für führende Unternehmen der Null-Fehler-Industrie als fehlendes Glied in deren Industrie 4.0-Ansatz. Unsere Lösung kann in der Nähe der Produktionslinie oder inline eingesetzt werden, um in Echtzeit bei Produktionsgeschwindigkeit zu prüfen.

Der Kern unserer Lösung ist eine bahnbrechende, auf künstlicher Intelligenz basierende Röntgeninspektion. Diese 100% Inspektion kann auch dort durchgeführt werden, wo noch heute stichprobenbasierte Methoden verwendet werden.

Wir bieten eine vollständige 3D-Inspektion (intern und extern kritischer Teile) bei der Beibehaltung Produktionsgeschwindigkeit an. Dabei wird ein digitaler Zwilling verwendet, um die Qualität aller Teile zu überprüfen, die mit der vom Hersteller gewünschten Präzision hergestellt wurden. Unsere Lösung besteht aus einem modularen, daher breit einsetzbaren und vielseitigen System, das in Tier1- oder Tier2-Automobilproduktionsprozesse integriert werden kann. Unser System basiert auf einem 3D-Bild mit einer Auflösung von 15-100 µm.

Unsere Technologie ermöglicht eine kostengünstige Einrichtung zur Qualitätskontrolle, die über die beiden heute üblichen Methoden hinausgeht: Inline-visuelle Kontrolle oder Stichprobenprüfung. Für jedes Teil werden Daten gesammelt, diese Daten können zur Bearbeitung von Qualitätsbeschwerden oder für die Industrie 4.0 Prozessanalysen des Herstellers verwendet werden.

|

3DAX, Abkürzung für Beschleunigte 3D Röntgeninspektion, ist eine bahnbrechende Röntgeninspektionstechnologie für Null-Fehler-Hersteller, die Serienteile produzieren.

3DAX, Abkürzung für Beschleunigte 3D Röntgeninspektion, ist eine bahnbrechende Röntgeninspektionstechnologie für Null-Fehler-Hersteller, die Serienteile produzieren.

Deltaray BV

Deltaray BV