Die Anforderungen an elektronische Baugruppen werden immer anspruchsvoller. Diese liegt nicht nur an einer steigenden Packungsdichte und einer fortschreitenden Miniaturisierung, sondern verstärkt an zukünftigen Anwendungsbereichen. So werden zuverlässige Klebe- und Dichtprozesse, beispielsweise durch die e-Mobility und die damit einhergehende Integration von Touch-Displays, hochanspruchsvollen Sicherheits- und Sensoriksystemen oder dem verstärkten Einbau von Kameras, in der Elektronikfertigung immer wichtiger. Aus diesen Gründen rückt die Plasmaoberflächen- bearbeitung als Vorprozess für das Kleben und Dichten in den Fokus von Entwicklern, Fertigungsspezialisten und technischen Leitern.

Openair-Plasmaeinsatz im Gehäusebau

„Wir sehen eine steigende Zahl von Klebe- und Dichtungsapplikationen in Zukunft auf die Elektronikindustrie zukommen“, beurteilt Nico Coenen, Business Development Manager Electronics Market der Plasmatreat GmbH die Entwicklungen in seiner Branche. Wenn es um das Thema Dichten geht, rückt der Gerätebau in den Fokus, bei dem Umwelt- als auch EMV-Dichtungen in Nuten die Elektronik vor unterschiedlichsten Einflüssen schützen sollen. „Hier kann die Vorbehandlung mittels Openair-Plasmas entscheidend für eine stabile Verbindung zwischen dem Metall- oder Kunststoffgehäuse und der Dichtung. Damit trägt sie unmittelbar auch zum zuverlässigen Schutz der Elektronik bei“, erklärt Coenen.

Ähnlich verhält es sich bei der Display- und HMI-Herstellung. „Bei der Herstellung solcher Produkte muss der Innenraum verlässlich vor Schmutz oder anderen Umwelteinflüssen geschützt werden. Da aber oftmals bei den Gehäusen Metall und Kunststoff in Kombination eingesetzt werden, stehen wir hier vor einer besonderen Herausforderung, da diese Materialien sehr anspruchsvoll beim Verkleben und somit Abdichten sind“, erklärt Coenen. In dem Fall wird beim finalen Zusammenbau die Openair-Plasmatechnologie eingesetzt, um die unterschiedlichen Materialien wie Metalle, Glas und Kunststoff stabil zu verkleben. Eine saubere und stabile Verbindung zwischen diesen Materialien ist unabdingbar. Aber auch beim reinen Verkleben der Displays und HMIs kommt die Plasmaoberflächenbearbeitung zum Einsatz. „Mittels atmosphärischen Plasmas entfernen wir die im Produktionsprozess entstandenen Verunreinigungen vollständig und aktivieren des Weiteren die Oberfläche. Dadurch können wir den sogenannten Bubble-Effekt unterbinden. Durch die erhöhte Oberflächenspannung, die durch die Plasmaaktivierung entstanden ist, verteilt sich das Liquid Optically Clear Adhesive (LOCA) anschließend perfekt auf der Glasoberfläche“, führt Coenen weiter aus. Da davon ausgegangen werden kann, dass die Integration von Touch-Monitoren nicht nur in der Automobilbranche, sondern auch in der Bahntechnologie, in der Gebäudetechnik, in der Luft- und Raumfahrt, im Maschinen- und Anlagenbereich oder auch der Medizintechnik zunimmt, wird die Plasmaoberflächenbehandlung in diesem Elektronikbereich weiter zunehmen.

Ein weiterer, breiter und immer wichtigerer Einsatzbereich der Openair-Plasmatechnologie ist das Conformal Coating, das im Grunde genommen als eine flächendeckende Abdichtung von elektronischen Baugruppen angesehen werden kann. „Elektronik wird in immer anspruchsvolleren Umgebungen eingesetzt, mit dem Ziel, absolut fehlerfrei und zuverlässig zu funktionieren. Gerade die eMobility und das autonome Nutzen von unterschiedlichsten Fahrzeugen, werden das Erreichen dieser Ziele weiter verstärkt“, blickt Coenen in die Zukunft. Aus diesem Grund werden Conformal Coating-Prozesse verstärkt eingesetzt, um Baugruppen oder selektiv einzelne Bauteile vor unterschiedlichsten Einflüssen zu schützen. Allerdings ist diese Entwicklung nicht unproblematisch und deshalb weißt Coenen darauf hin, dass Conformal Coating viele Variablen aufweist, die sich auf die Endqualität auswirken können, wie beispielsweise Blasenbildung, Entstehung von Orangenhaut, ungleichmäßige Beschichtungen und Delamination. Die Gründe für diese Defekte sind vielseitig, zum Beispiel kann es an der Unverträglichkeit von Materialien liegen. „In diesem Fall muss über weitere Maßnahmen nachgedacht werden. Hier kommen wir mit unserer Openair-Plasmatechnologie in Spiel“, so Coenen. Bei dieser Anwendung werden ebenfalls mittels Plasmaverfahren entstandenen Verunreinigungen beseitigt, die Oberfläche aktiviert und somit eine stabile Verbindung zwischen Oberfläche und Coating-Material ermöglicht.

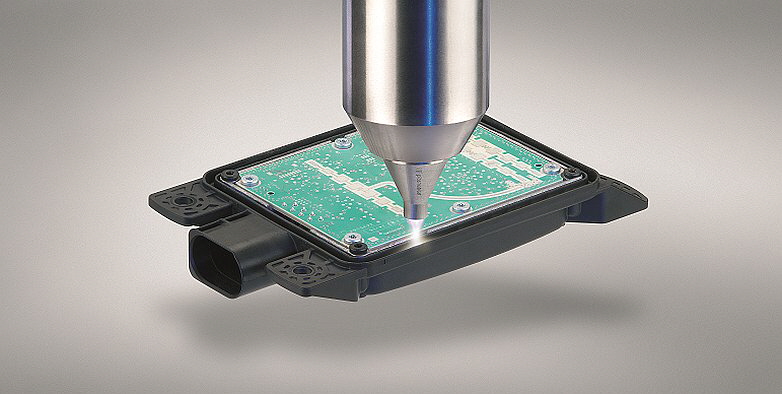

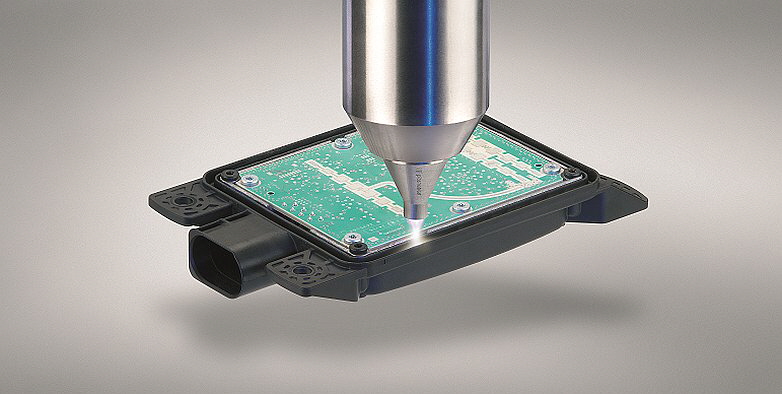

Neben den Kombinationsanwendungen aus Dichten und Kleben gibt es aber auch reine Klebeapplikationen in der Elektronikindustrie, bei denen die Oberfläche mit Plasma vorgehandelt werden kann. „Gerade bei Elektronikanwendungen, bei denen die Baugruppe hohen Beschleunigungen ausgesetzt ist, werden Bauteile zwischen Lotpads zum Teil mit einem zusätzlichen Klebepunkt fixiert. Dieser soll helfen, das Bauteil stabil an der vorgesehenen Position zu halten“, erklärt Coenen. Auch in diesem Fall hilft die Openair-Plasmabehandlung bei der Entwicklung einer zuverlässigen Oberflächen-Klebstoff-Verbindung.

Openair-Plasma hat sich als zuverlässiger, kostenreduzierender Standardprozess in der Elektronikindustrie etabliert. Um Bauteile und ganze Baugruppen behutsam zu bearbeiten, hat Plasmatreat speziell für diese Anwendungen eine Openair-Plasma-Düse entwickelt, die nachweislich mit einem sehr niedrigen, unbedenklichen Null-Volt-Spannungseintrag arbeitet. Somit ist ein schonender Umgang mit elektronischen Produkten sichergestellt.

Über Plasmatreat

Plasmatreat ist international führend in der Entwicklung von atmosphärischen Plasmatechnologien und Plasmasystemen zur Vorbehandlung von Materialoberflächen. Die Openair-Plasma®-Düsentechnologie wird weltweit in automatisierten und kontinuierlichen Fertigungsprozessen in nahezu allen Industriebereichen eingesetzt. Die Plasmatreat-Gruppe verfügt über Technologiezentren in Deutschland (Hauptsitz), den USA, Kanada, China und Japan und ist in mehr als 30 Ländern mit eigenen Tochtergesellschaften und Vertriebspartnern vertreten.

|

Plasmatreat Schweiz AG

Plasmatreat Schweiz AG