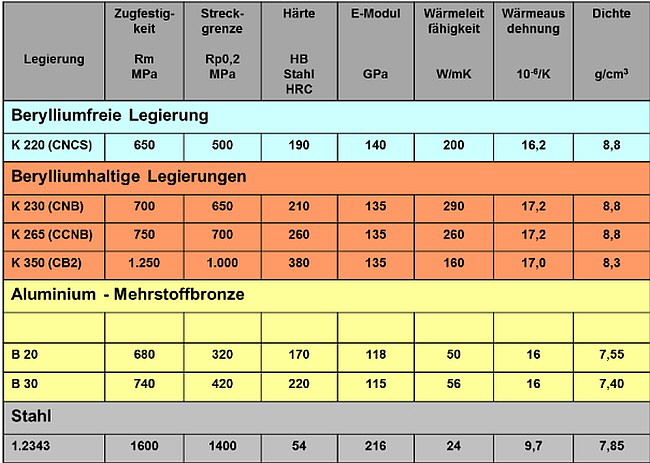

|

Schmelzmetall – Das Unternehmen

Die Schmelzmetall AG wurde im Jahre 1959 im Kanton Uri in Gurtnellen, gegründet. Von Beginn an lag der Fokus auf der Entwicklung von Kupfer-Legierungen mit den für diese Legierungen bestmöglichen Eigenschaften. Heute ist die Schmelzmetall AG und die gesamte Schmelzmetall–Gruppe ein führender Hersteller von „Ausscheidungshärtenden Hochleistungs-Kupfer-Legierungen“. Zur Schmelzmetall-Gruppe gehören die Werke: Schmelzmetall AG, Gurtnellen, Schmelzmetall Deutschland GmbH, Steinfeld-Hausen und die Schmelzmetall Hungaria Kft. in Budapest. Unsere Produktionsstätten sind die Werke in der Schweiz und in Ungarn.

Die von der Schmelzmetall AG hergestellten Hovadur® - Legierungen werden in einer Einheit im Vakuum erschmolzen und vergossen. Zudem werden keine externen Schrotte den Legierungen beigemischt. Nur so erreichen wir die bestmöglichen Eigenschaften. Schmelzmetall wurde so zum einzigen zertifizierten Hersteller für die Legierung der Brennkammer der Ariane V-Rakete.

Hovadur® K und B – Legierungen für den Kunststoff – Formenbau

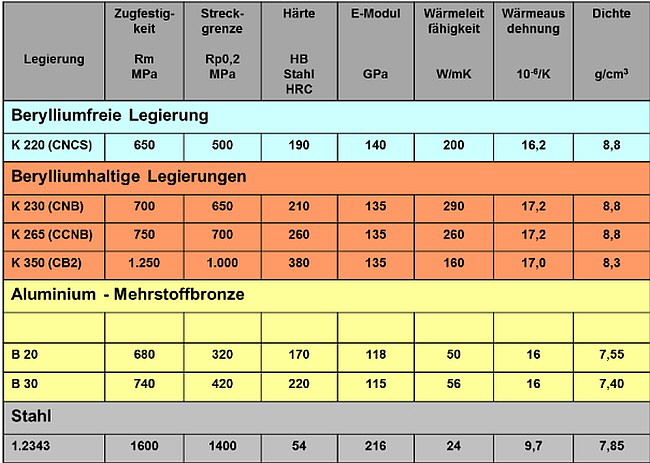

Die Forderung des globalisieren Marktes insbesondere für alle in Hochlohnländern produzierenden Unternehmen und Formenbauer ist so einfach wie gnadenlos. Eine exzellente Qualität des Spritzteils wird als selbstverständlich vorausgesetzt. Und das bei einem ständig wachsenden Kostendruck. Damit sind die Anforderungen, die an das Spritzgießwerkzeug gestellt werden klar: beste Spritzteilqualität bei gleichzeitig kürzester Zykluszeit.

Eine gute Spritzteilqualität erreicht man, wenn es gelingt, die über den Kunststoff eingebrachte Wärme so schnell wie möglich gleichmäßig entlang der Kavität zu verteilen umso eine gleichmäßige Werkzeugwandtemperatur einzustellen. Die kürzeste Zykluszeit erreicht man durch eine schnelle Wärmeableitung, um möglichst schnell von Einspritz- auf Entformungstemperatur abzukühlen. Um die thermischen Anforderungen zu erfüllen ist eine hohe Wärmeleitfähigkeit des gewählten Werkstoffes eine wichtige Voraussetzung.

Diese Voraussetzung erfüllen die hochwertigen Kupferlegierungen.

Sowohl für die Hovadur® K wie auch für die Hovadur® B Werkstoffe hat Schmelzmetall die Unbedenklich- keitszertifizierung gemäß den in der EU gültigen Richtlinien nach §64 des Lebensmittel- und Futtermittelgesetzes erwirkt und hält entsprechende Zertifikate für seine Kunden bereit.

Hovadur® K und LMD

Wie kann das Potential, das ohne Frage in den Hovadur®-Legierungen steckt weiter genutzt und ausgebaut werden. Es ein häufig geäußerter Wunsch, somit Anforderung und Herausforderung zu gleich, die Hoch- wärmeleitfähigen Hovadur®-Legierungen einsetzen zu können, wenn es gelingt, diese den Anforderungen entsprechend verschleißgeschützt auszuführen. Und dies im idealen Falle lokal, genau wie es die Anwendung benötigt.

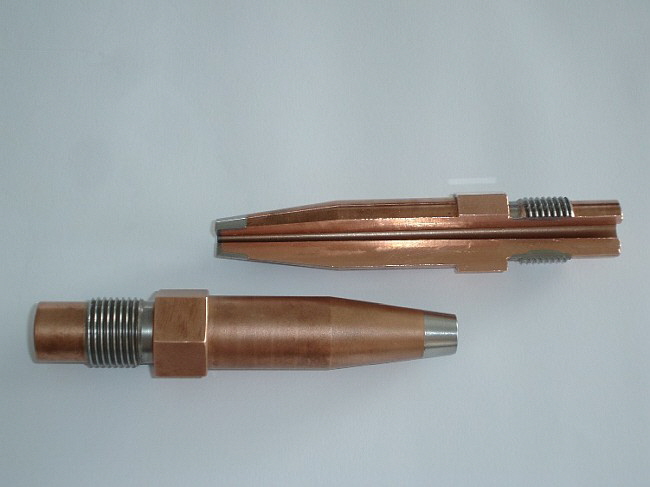

Gerade hier bietet das Laserstrahl- Auftragsschweißen, auch Laser Metal Deposition LMD genannt, vielfältige Möglichkeiten. Durch gezielte langjährige Entwicklungstätigkeit ist es Schmelzmetall gelungen, dieses Verfahren auch für die Hovadur® - Legierungen nutzbar zu machen. Bei diesem Verfahren wird mittels eines Schutzgasstromes z.B. Metallpulver zugeführt. Grundwerkstoff und Auftragswerkstoff werden durch einen Laser aufgeschmolzen und dadurch metallurgisch verbunden.

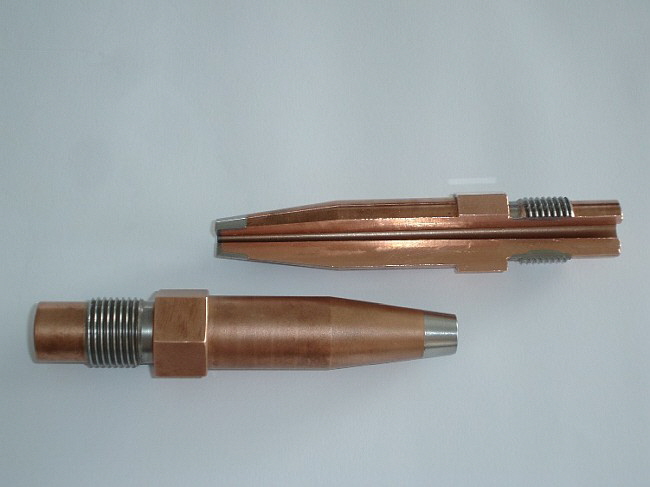

Die Möglichkeiten bei den Auftragswerkstoffen sind vielfältig, so kann durchaus auch eine Pulver-Mischung aus einer Kupferlegierung und Hartstoffpartikel gezielt aufgeschweißt werden. Die folgenden Bilder, einer Maschinendüse, Anguss-Düse oder Anguss-Spitze zeigen beispielhaft die sich ergebenden Ansätze.

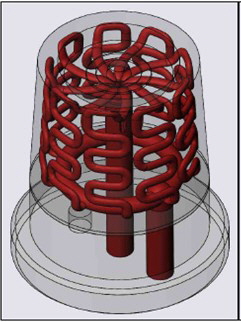

Hovadur® K und SLM

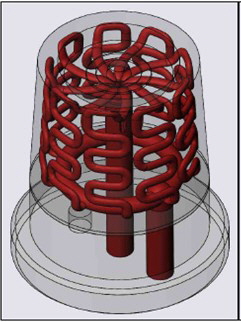

Nach wie vor wird die Zykluszeit eines Spritzgießprozesses von der Abkühlung Einspritz- auf Entformungstemperatur bestimmt. Je schneller die Wärme abgeführt werden kann, umso schneller kann das Spritzteil entformt werden. Neben der hohen Wärmeleitfähigkeit der eingesetzten Formwerkstoffe im Kavitätsbereich, ist eine konturnahe Kühlung ein weiteres wichtiges Element, dieser Anforderung gerecht zu werden.

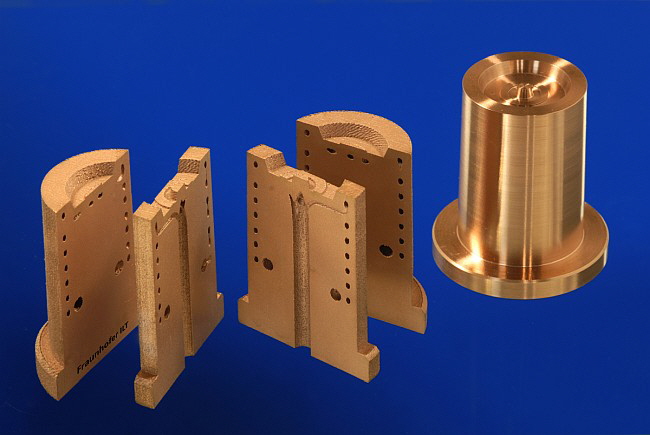

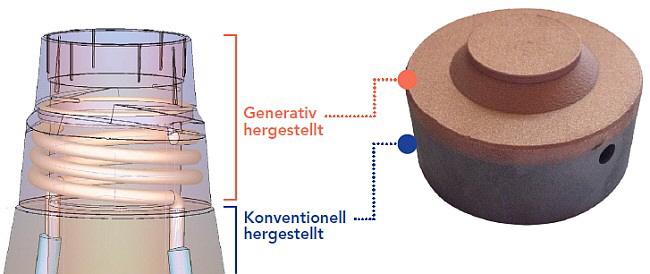

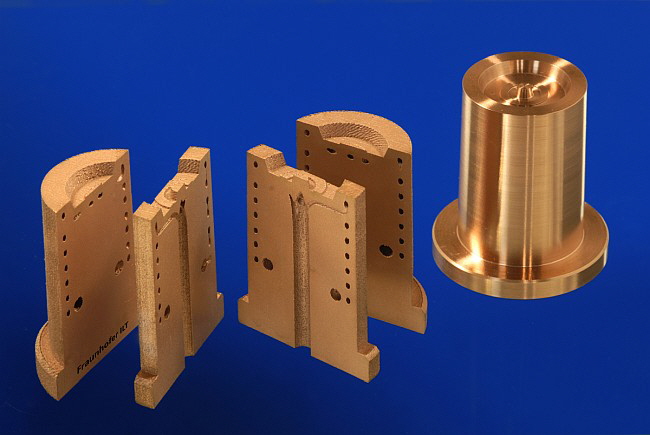

Im Rahmen eines F&E-Projektes wurde das Lasergenerieren (Selektive Laser Melting SLM), auch als Laserformen oder Lasercusing bekannt, für eine Hovadur – Legierung (K220) entwickelt und so ein objektiver Vergleich von konventionell gefertigten Formeinsätzen gegen generativ gefertigte Formeinsätze ermöglicht. Damit gibt es erstmals die Möglichkeit die hohe Wärmeleitfähigkeit mit konturnaher Kühlung zu kombinieren. Bei diesem Pulverbett-Verfahren werden mittels Laser aus dem Pulver Schicht für Schicht – in Schichtdicken von 30 – 50 µm - Bauteile aufgebaut.

Die Arbeiten im Projekt wurden an einem am Süddeutschen Kunststoffzentrum vorhandenen Vierfach-Werkzeug, ein Teelichtbecher-Werkzeug, in enger Zusammenarbeit mit dem Fraunhofer Institut für Lasertechnik in Aachen ausgeführt.

In Abhängigkeit der Laserleistung ist es gelungen Dichten von über 99,5% gesichert zu realisieren. Das SLM- Verfahren ermöglicht eine nahezu grenzenlose Konturfreiheit.

Abb. Zeigt einen aufgeschnittenen Formeinsatz aus Hovadur® K220 und die Kühlkanalführung

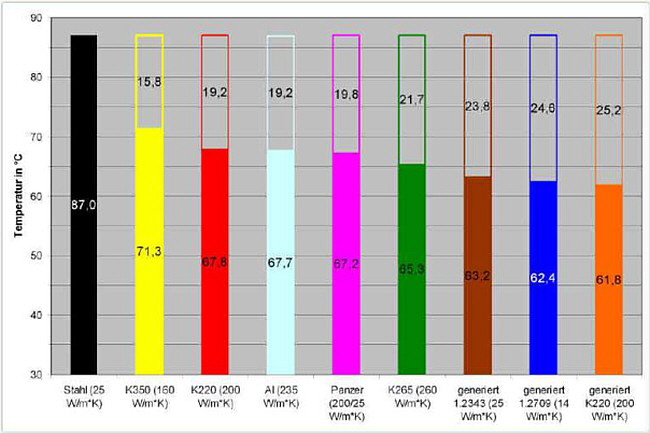

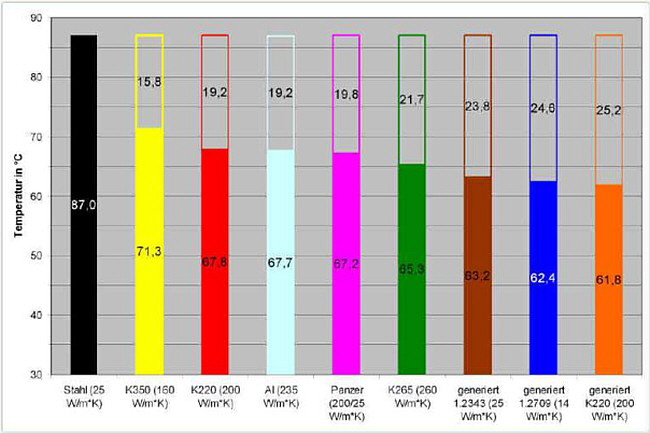

Die Vergleichsuntersuchungen zur Entformungstemperatur wurden für verschiedene Zykluszeiten durchgeführt. Begonnen mit 27,2 Sekunden wurde diese auf 10,8 Sekunden gesenkt. Verarbeitet wurde ein Polypropylen PP504P der Firma Sabic.

Deutlich zeigte sich, dass bereits mit konventionellen Formeinsätzen aus einer Hovadur®-Legierung die Zykluszeit gegenüber Einsätzen aus Stahl um bis zu 30% gesenkt werden kann. Vergleicht man zudem den konventionellen Formeinsatz aus Hovadur® K220 mit dem generierten Formeinsatz aus Hovadur® K220 so erkennt man, das eine weitere Zykluszeitreduktion von bis zu 10% möglich ist.

Die folgende Grafik zeigt die ermittelten Entformungstemperaturen, die mittels einer Thermokamera gemessen wurden. Dies sowohl für die konventionellen Formeinsätze wie für die generativ gefertigten Formeinsätze.

KonventionellGenerativ

Mit der entsprechend angepassten Wärmebehandlung lassen gesichert Eigenschaften in generativ gefertigten Bauteilen erzielen, die denen der oberen Datenblatt-Werte für Hovadur® K220 entsprechen.

Neben den thermischen Untersuchungen wurden auch Untersuchungen zum Verschleißverhalten generativ gefertigter Formeinsätze durchgeführt. Für diese Untersuchungen wurde ein Polyamid (PA) mit 50% Glasfaseranteil verarbeitet. Die Formkerne wurden mittels Ätztechnik funktionalisiert; es wurden Rauten an der Stirn- und Mantelfläche erzeugt, beschichtet und mittels µ-scan einem berührungslosen Oberflächenmessgerät vermessen. Das beste Verschleißverhalten wurde an Formeinsätzen ermittelt, die mit „Chemisch Nickel“ (CNBV) der Firma NovoPlan beschichtet wurden.

Gegenwärtig liegen die Aufbauraten für Hovadur® K220 bei ca. 4 cm3 / Stunde. Oder auf den reinen SLM-Prozess bezogen bei ~ 20 €/cm3. Dies ist jedoch nur eine Momentaufnahme, die Aufbauraten werden steigen und der SLM-Prozess für unsere Hovadur®-Legierungen somit sukzessive wirtschaftlicher.

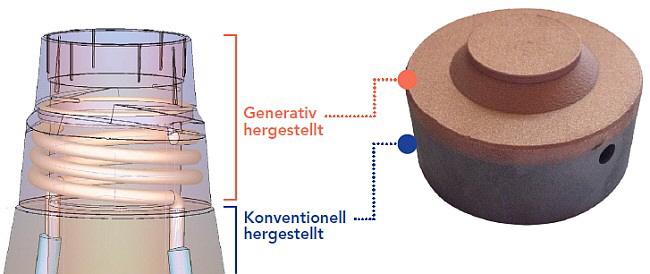

Unser Bestreben war es daher bereits jetzt eine Antwort geben zu können. Nicht immer muss das ganze Bauteil, der ganze Formeinsatz mittels SLM generiert aufgebaut werden. Vielfach ist es nur in dem Bereich notwendig eine aufwendige konturnahe Kühlung anzubieten, wo diese auch gebraucht wird. So lassen sich Formeinsätze auf hybride Weise herstellen, konventionelle gepaart mit generativer Fertigung ermöglicht eine wesentlich wirtschaftlichere Herstellung von Formeinsätzen. Und dies nicht nur Artgleich, sondern auch in der Kombination mit angepassten Stählen. So lassen sich neben einer Zykluszeitreduktion gegebenenfalls auch Energieeinsparungen erreichen.

Um die, an die heutigen Spritzgießwerkzeuge gestellten Anforderungen erfüllen zu können müssen vielfältige Aspekte bei deren Konstruktion bedacht werden. Es gilt die an die jeweiligen Werkzeugkomponenten gestellten Ansprüche und die auf diese einwirkenden Beanspruchungen zu erkennen und die geeigneten Maßnahmen abzuleiten.

In vielen Fällen können Kupferlegierungen einen sehr großen Beitrag zur Erfüllung der Forderung nach bester Spritzteilqualität und kürzester Zykluszeit erbringen. Mitunter ist eine Kombination verschiedener Werkstoffe der ideale Weg, dies kann durch Beschichtungen oder Verbundtechnologien erreicht werden.

Zudem bieten die generativen Fertigungsverfahren wie Laser Metal Deposition LMD, auch als Laserauf- tragsschweißen bekannt und das Selektive Laser Melting SLM, auch als Lasercusing oder Laserschmelzen bekannt, enorme Möglichkeiten, die es gilt zu nutzen um wettbewerbsfähig zu bleiben.

Zudem ist Schmelzmetall ein Partner, der sehr innovativ auch neue Wege beschreitet, um auch in der Zukunft Antworten geben zu können.

|