|

Die Kunststoffherstellung erfordert hohe Effizienz, da jeder Produktionsschritt, von der Rohstoffverarbeitung bis zum fertigen Produkt, präzise kontrolliert werden muss. Trotzdem bleibt Materialverlust, auch als Ausschuss bekannt, eine bedeutende Herausforderung für viele Produzenten. Produktionsfehler, Unregelmäßigkeiten und unerwartete Abweichungen können fehlerhafte Teile erzeugen und den Produktionsfluss stören, was sich negativ auf Rentabilität und Nachhaltigkeit auswirkt.

Die Auswirkungen von Ausschuss gehen über finanzielle Verluste hinaus. Das Sortieren, Handhaben und Entsorgen von fehlerhaften Materialien verbraucht wertvolle Zeit, Ressourcen und Energie, was die Produktionsprozesse zusätzlich belastet. Außerdem erhöhen die Umweltauswirkungen von entsorgtem Kunststoff die Bedenken hinsichtlich der Nachhaltigkeit in der Branche.

Dieser Artikel beleuchtet die Herausforderungen der Ausschussproduktion, untersucht den Einsatz modernster Technologien zur Vermeidung von Materialverlusten und bietet Kunststoffverarbeitern Werkzeuge, um Ausschuss zu reduzieren und die Effizienz zu steigern.

Was versteht man unter Ausschuss in der Kunststoffproduktion?

Ausschuss sind fehlerhafte Teile, die entweder ihre beabsichtigte Funktionalität oder ästhetische Qualitäten nicht erfüllen. Dieser kann in verschiedenen Formen auftreten, wie zum Beispiel:

• Fließlinien: Diese Oberflächenfehler entstehen durch ungleichmäßigen Materialfluss und können sowohl die

optische Attraktivität als auch die mechanischen Eigenschaften beeinträchtigen.

• Einsinkstellen: Diese Vertiefungen auf der Teiloberfläche resultieren aus ungleichmäßiger Schrumpfung

und treten oft in dickeren Bereichen auf.

• Hohlräume und Blasen: Eingeschlossene Luft verursacht Hohlräume oder Blasen, was die strukturelle

Integrität des Teils beeinträchtigt und potenziell zum Versagen des Produkts führen kann.

• Verzug: Interne Spannungen oder ungleichmäßige Kühlung können zu verzogenen Teilen führen, was sich

auf Funktionalität und Ästhetik auswirkt.

• Überhärtung: Übermäßige Aushärtung kann zu inneren Spannungen und Rissen führen.

Die Faktoren, die zur Ausschussproduktion beitragen

Mehrere Faktoren können zur Entstehung von Defekten und Ausschuss in einer Produktionsumgebung beitragen:

• Maschinen- und Werkzeugfehlfunktionen: Falsche Kalibrierung, abgenutzte Ausrüstung oder fehlerhaftes

Werkzeugdesign können zu Defekten und Ausschuss führen.

• Materialinkonsistenzen: Schwankungen in den Materialeigenschaften oder Verunreinigungen können zu

unvorhersehbarem Verarbeitungsverhalten und Defekten führen.

• Abweichungen der Prozessparameter: Ungenaue Einstellungen für Verarbeitungsparameter wie

Temperatur, Druck und Aushärtezeit können Defekte und Ausschuss verursachen.

• Umweltfaktoren: Luftfeuchtigkeit, Temperaturschwankungen oder Staubkontaminationen innerhalb der

Produktionsumgebung können zur Entwicklung von Defekten beitragen.

Die kostspieligen Folgen von Ausschuss

Die Auswirkungen von Ausschuss sind weitreichend und umfassen finanzielle Verluste, betriebliche Ineffizienzen, Umweltschäden und Schäden an der Markenreputation.

1. Finanzielle und betriebliche Belastungen

Ausschuss verursacht direkte finanzielle Belastungen durch den Verlust von Materialwert. Die Kosten für Nacharbeit, Abfallentsorgung und mögliche Ausfallzeiten verstärken die finanzielle Belastung zusätzlich. Diese kombinierten Faktoren können die Gewinnmargen erheblich beeinträchtigen und die wirtschaftliche Gesundheit eines Unternehmens gefährden.

Darüber hinaus stört Ausschuss den reibungslosen Ablauf der Produktionsprozesse, was zu Ineffizienzen führt, die wertvolle Ressourcen verbrauchen. Das Sortieren, Handhaben und Entsorgen von Ausschuss erfordert zusätzliche Schritte und personelle Ressourcen, was Zeit und Energie kostet.

2. Umweltschäden und Rufschädigung

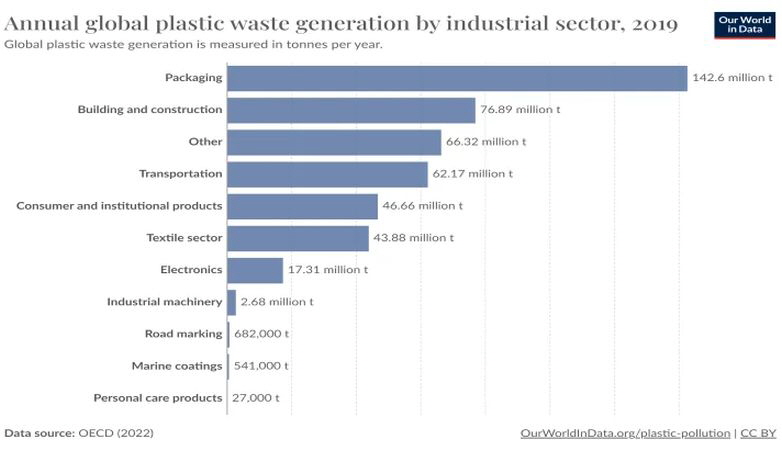

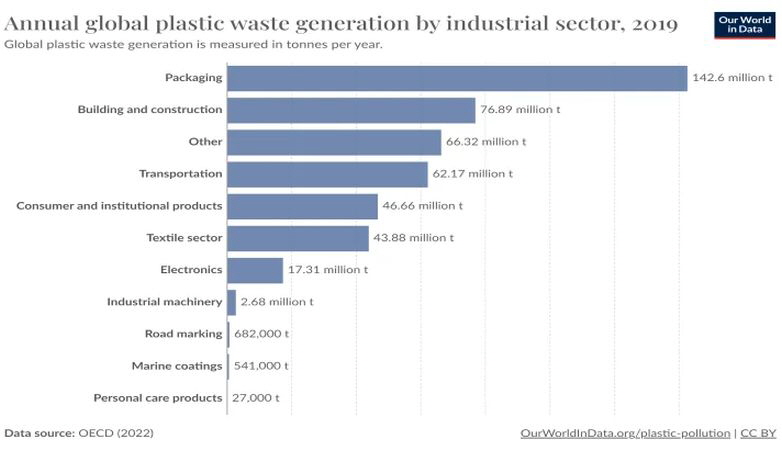

Die Umweltauswirkungen von Ausschuss können erheblich sein. Unsachgemäß entsorgter Kunststoff landet oft auf Deponien oder in natürlichen Ökosystemen, wo er erhebliche ökologische Schäden anrichtet. Darüber hinaus können Unternehmen mit hoher Ausschussproduktion Schwierigkeiten haben, Nachhaltigkeitsvorschriften einzuhalten.

In einer umweltbewussten Gesellschaft beeinflusst das Problem des Plastikabfalls die Verbraucherwahrneh- mung stark. Unternehmen, die mit übermäßiger Ausschussproduktion in Verbindung gebracht werden, riskieren Reputationsschäden und negative Reaktionen der Verbraucher.

Die Zukunft der Abfallreduzierung in der Kunststoffindustrie

Neue Trends und Technologien wie Kreislaufwirtschaft, biologisch abbaubare Kunststoffe und künstliche Intelligenz bieten vielversprechende Ansätze zur Reduzierung von Abfällen in der Kunststoffherstellung und fördern eine nachhaltigere und effizientere Zukunft.

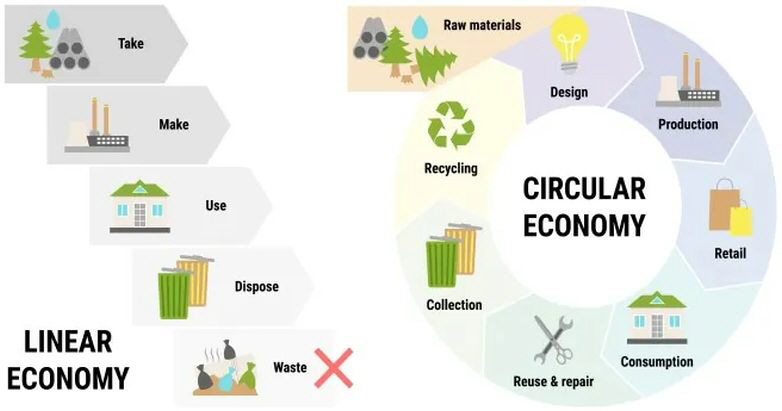

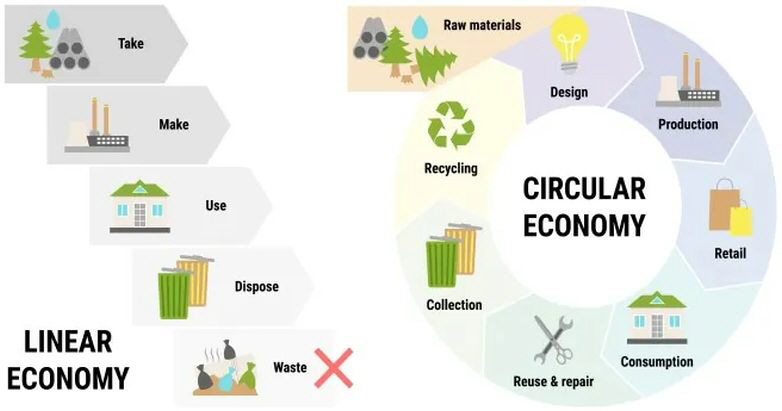

1. Kreislaufwirtschaft

Die Einführung von Prinzipien der Kreislaufwirtschaft markiert einen Wandel vom traditionellen „Nehmen-Herstellen-Entsorgen“-Modell hin zu einem Fokus auf Recycling und Wiederverwendung zur Minimierung von Abfall. Dies umfasst die Gestaltung von Produkten für die Demontage, die Auswahl recycelbarer Materialien und die Entwicklung geschlossener Kreislauf-Fertigungssysteme.

Durch die Gestaltung von Produkten für das Recycling wird der Fokus von Einwegprodukten hin zu Produkten verschoben, die für die Demontage und Wiedereingliederung in den Produktionskreislauf konzipiert sind.

Geschlossene Kreislauf-Fertigungssysteme priorisieren die interne Zirkulation von Materialien innerhalb der Produktionslinie. Ausschussprodukte, die in einem Prozess entstehen, werden als Rohstoff für einen anderen Prozess wiederverwendet, was die externe Abfallmenge minimiert und die Ressourcennutzung maximiert.

2. Biologisch abbaubare Kunststoffe

Diese Materialalternativen bieten eine potenzielle Lösung für die Probleme der Kunststoffverschmutzung. Mikroorganismen zersetzen biologisch abbaubare Kunststoffe unter bestimmten Bedingungen, um die Abfallmenge auf Deponien zu reduzieren und die Verschmutzung durch Mikroplastik zu verringern. Die biologische Abbaubarkeit hängt jedoch von der Umgebung ab und ist möglicherweise nicht für alle Anwendungen geeignet.

Künstliche Intelligenz und maschinelles Lernen zur Mängelvorhersage und -vermeidung

Die Abfallreduzierung kann durch die Vermeidung von Mängeln während der Verarbeitung beginnen, um sicherzustellen, dass kein Ausschuss entsteht. Künstliche Intelligenz und maschinelles Lernen sind leistungsstarke Werkzeuge im Kampf gegen Ausschuss.

Vorhersagealgorithmen können große Mengen an Produktionsdaten analysieren, um Muster und Zusammenhänge zu erkennen, die potenzielle Mängel vor ihrem Auftreten vorhersagen. Dieser proaktive Ansatz ermöglicht Echtzeit-Anpassungen der Prozessparameter, um die Ausschussproduktion zu minimieren.

Über statische Kontrollen hinaus

Traditionelle Qualitätskontrollmethoden wie manuelle Inspektionen und chargenbasierte Tests sind in der modernen Produktion oft nicht mehr ausreichend. Diese Methoden bieten nur begrenzte Momentaufnahmen der Materialqualität und lassen Raum für unentdeckte Mängel, die zur Ausschussbildung führen können.

Die meisten traditionellen Methoden sind reaktiv und können Mängel erst nach ihrem Auftreten identifizieren, aber keine Vorhersagen über mögliche Probleme treffen, bevor sie entstehen. Der Chargentest bietet keinen umfassenden Einblick in das momentane Materialverhalten und Prozessvariationen.

Ein neuer Ansatz hat sich entwickelt, um die Einschränkungen traditioneller Qualitätskontrollmethoden zu überwinden.

Echtzeit-Materialcharakterisierung und Vorhersagealgorithmen

Die Zukunft der Qualitätskontrolle liegt in kontinuierlicher Überwachung und prognostischen Fähigkeiten. Die sensXPERT Digital Mold Lösung kombiniert Hardware- und Softwarekomponenten, um Echtzeit-Materialcharakterisierung und Vorhersagealgorithmen direkt in das Werkzeug zu integrieren.

In der gesamten Produktionslinie erfassen eingebettete Sensoren Echtzeitdaten zu wichtigen Material- eigenschaften wie Viskosität, Aushärtegrad, Kristallisation, Glasübergangstemperatur und Fließverhalten.

In Verbindung mit ausgefeilten Vorhersagealgorithmen ermöglicht diese Fülle an Echtzeitinformationen den Prozessoren, Mängel frühzeitig zu erkennen und Prozesse proaktiv anzupassen und zu optimieren, um Ausschuss zu reduzieren, die Effizienz zu verbessern und die Produktqualität zu steigern.

sensXPERT ermöglicht die kontinuierliche Überwachung von Materialeigenschaften, was die sofortige Identifizierung von Anomalien und die Vorhersage potenzieller Abweichungen ermöglicht. So können Maschinenbediener Prozessparameter anpassen und eine konsistente, hochwertige Ausgabe sicherstellen.

Die Einführung der Echtzeit-Materialcharakterisierung stellt nicht nur einen technologischen Wandel dar, sondern auch einen strategischen Schritt hin zu einer Zukunft ohne Mängel und Ausschuss.

Über sensXPERT®

sensXPERT wurde 2021 als eine Technologiemarke der NETZSCH Process Intelligence GmbH gegründet, einem Unternehmen der NETZSCH Gruppe. sensXPERT liefert datengestützte Fertigungslösungen, die Kunden in der kunststoffverarbeitenden Industrie bei der Steigerung ihrer Produktivität in Echtzeit unterstützen.

Das Unternehmen kombiniert fortschrittliche Mess-Hardware und Materialwissenschaft mit der künstlichen Intelligenz einer Machine-Learning-Software. Diese charakterisiert das Materialverhalten synchron mit Maschine und Werkzeug umso die Prozesseffizienz, die zuverlässige Wiederholbarkeit und die gleichbleibende Produktqualität durch die Erkennung, Beurteilung und Kontrolle aller kritischen Einflussfaktoren zu steigern. Die intelligente Technologie unterstützt alle wichtigen duroplastischen und thermoplastischen Verarbeitungstechniken.

sensXPERT mit Sitz in Selb, Deutschland, baut auf über 50 Jahren Materialexpertise und Erfahrung in Sensortechnologie auf und wird von einem konzernweiten Talentpool von mehr als 4.000 Mitarbeitern unterstützt.

|

NETZSCH Process Intelligence GmbH

NETZSCH Process Intelligence GmbH