Produkt-News >>>

Mit mehr als 40 Jahren Erfahrung und über 100 weltweiten Patenten hat sich das Familienunternehmen Gneuß einen Namen als Lieferant innovativer Lösungen für die kunststoffverarbeitende Industrie gemacht.

Neben einzigartigen Technologien, Anlagen und Komponenten für die Kunststoffverarbeitung bietet das Unternehmen innerhalb seiner Business Units schlüsselfertige Lösungen für die hochwertige Produktion von Folien, Fasern und Granulaten an. Seit der Gründung 1983 positioniert sich Gneuß weltweit als Technologieführer für die Extrusion von Kunststoffen und Kunststoffabfällen aller Art.

Mit dem Hauptsitz in Bad Oeynhausen, Deutschland, hat sich GneuĂź dem Anspruch „made in Germany“ verpflichtet, steht Ihnen aber dennoch weltweit zur VerfĂĽgung. Mit einer Tochtergesellschaft in den USA, Niederlassungen in Brasilien und China, einem Kooperationspartner in Japan und weltweiten Vertretungen, stellen wir die bestmögliche technische UnterstĂĽtzung, hervorragenden Service und Ersatzteillieferungen in allen fĂĽnf Kontinenten sicher. Wir sind ĂĽber eine Service-Hotline rund um die Uhr fĂĽr Sie erreichbar und verfĂĽgen ĂĽber Technikumsanlagen fĂĽr Versuche und Entwicklungen an verschiedenen Standorten.

Zu unserer Unternehmensphilosophie gehört die vertrauensvolle Zusammenarbeit und der persönliche Kontakt zu Ihnen: Sie zu beraten, Ihnen mit bestem Know-how und modernster Technik zur Seite zu stehen, um Ihnen stets eine optimale Lösung zu bieten. Daran arbeiten wir mit ganzem Engagement.

Unsere Geschäftsfelder

OMNI-Recycling

Kunststoff-Recyclinganlagen von GneuĂź: die OMNI-Baureihe

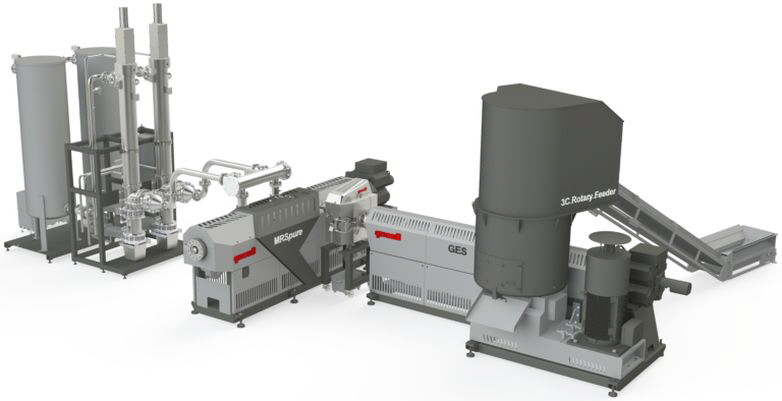

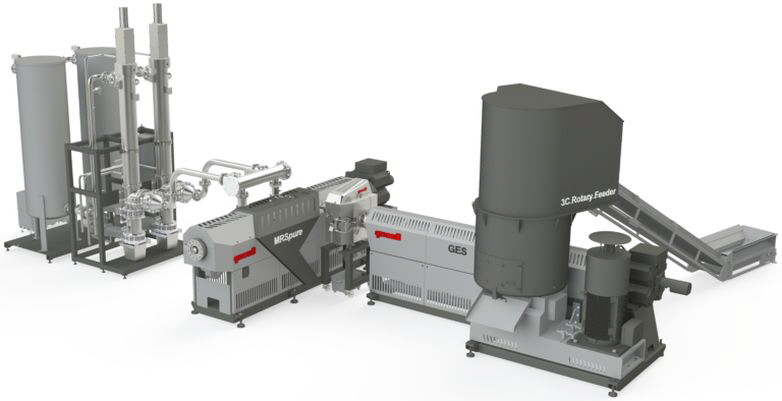

GneuĂź Kunststoff-Recyclinganlagen „OMNI“ bieten innovative, technologische Lösungen, um Kunststoffe effizient und umweltschonend wiederzuverwerten. Sie zeichnen sich durch ihre herausragende Verarbeitungskapazität aus und ermöglichen die Verwertung von unterschiedlichen Arten an Kunststoffabfällen. Mithilfe von GneuĂź SchlĂĽsselkomponenten wie dem 3C-Rotary-Feeder, den MRS- und MDS-Extrusionssystemen, dem Rotary Filtriersystem, dem Vakuumsystem und dem Online-Viskometer können steigende AnsprĂĽche an das Recycling wie Lebensmittelkontaktfähigkeit, Geruchsneutralität und Reinheit erfĂĽllt werden.

Die OMNI-Recyclinganlagen

Für die spezifischen Bedürfnisse einer Vielzahl von Wertstoffen, Polymeren und Anwendungsanforderungen bietet die OMNI-Recycling Baureihe grundsätzlich drei unterschiedliche Modelle. Die außergewöhnliche Leistungsfähigkeit dieser drei OMNI-Kunststoff-Recyclinganlagen ermöglicht das Schließen von Recyclingkreisläufen, was bislang nicht möglich war.

Anwendungsbereiche der Kunststoff-Recyclinganlagen

Die OMNI-Kunststoff-Recyclinganlagen sind vielseitig einsetzbar und eignen sich für ein breites Spektrum unterschiedlicher Polymere in verschiedenen Formen, wie beispielsweise Folien- oder Faserreste. Durch den starken Fokus auf effiziente und möglichst kurze Prozessschritte können unterschiedliche Materialchargen von den Kunststoff-Recyclinganlagen verarbeitet werden und flexibel gewechselt werden.

Die Anwendungsbereiche der Kunststoff-Recyclinganlagen sind vielfältig und umfassen unter anderem die Verarbeitung von Abfällen aus Flaschen, Schalen, Spritzgussprodukten, Bechern, Blasteilen, Dünnfolien, verstreckte Folien, Fasern, Filamenten, Feinmaterialien etc.

Die OMNI-Recyclinganlagen sind fĂĽr die Verarbeitung verschiedener Materialien geeignet, darunter PET, PA, PP, PS, LDPE, HDPE, LLDPE und viele weitere.

Effizienz und Wirtschaftlichkeit der Kunststoff-Recyclinganlagen

Der Recyclinganlagen Hersteller Gneuß hat mit seinen OMNI-Recyclingsystemen ein Anlagenkonzept auf den Markt gebracht, das die bisherigen Grenzen des wirtschaftlichen und technisch möglichen Recyclings verschiebt. Dies gilt insbesondere für das geschlossene Kreislauf-Recycling von Lebensmittelverpackungen und die Wiederverwertung von Textilien.

Wesentliches Merkmal der OMNI-Recyclinganlagen ist die optimale Abstimmung aller technologischen Komponenten auf den Recyclingprozess. Hierbei kann Gneuß durch seine langjährige Recyclingerfahrung auf eine Vielzahl patentierter und hocheffizienter Lösungen zurückgreifen, die in der Summe eine bisher nicht erreichte Leistungsfähigkeit der Recyclinganlagen ermöglichen. Super-clean Recyclingqualitäten können dabei durch einen einzigen Prozessschritt erreicht werden.

Vorteile der OMNI-Baureihe:

Kompakte Bauweise, geringer Platzbedarf

Die OMNI-Systeme benötigen aufgrund ihrer kompakten Bauweise wenig Platz und sind somit meist problemlos in vorhandene Räumlichkeiten zu integrieren, was sich positiv auf die Investitionskosten auswirkt.

Kurze Verweilzeit

Die kurze Verweilzeit im System vermeidet weitestgehend die thermische Schädigung, sodass die chemischen Eigenschaften des Rezyklats kaum von Neuware abweichen. Materialumstellungen sind innerhalb von Minuten möglich, sodass Produktionsunterbrechungen auf ein Minimum reduziert werden können.

Hohe Flexibilität

Die vollautomatisierte Regelung von Vakuum, Extruder, Dosierung, Entgasungsverweilzeit und Filteraustausch stellen zum einen eine gleichbleibend hohe Qualität des Rezyklats sicher und ermöglichen dem Betreiber zum anderen den Einsatz von flexiblen und kostengünstigeren Inputmaterialien.

Niedriger Energieverbrauch

Die kompakte Bauweise und kurze Verweilzeit fĂĽhren zu einem geringen Energieverbrauch. Jeder Eintrag in den Extrusionsprozess ist so gestaltet, dass er fĂĽr den folgenden Prozessschritt nutzbar ist. Dadurch werden Strom-, Gasverbrauch und CO2-FuĂźabdruck des Recyclingprozesses signifikant reduziert.

Hohe Reinigungseffizienz (super-clean), auch fĂĽr Lebensmittelkontakt

In einem einzigen Extrusionsschritt lassen sich schädliche Kontaminanten so gründlich entfernen, dass für das gewonnene Regranulat die Verwendung mit Lebensmittelkontakt bedenkenlos möglich ist. Entsprechende Nachweise liegen von diversen, regionalen Zulassungen unter anderem für PET, PS, HDPE, LDPE, PP vor.

Polymertechnik

Extrusion Technology - Infos >>>

Das MRS Extrusionssystem von Gneuß eröffnet neue Möglichkeiten zur effizienten Entgasung und Extrusion von Kunststoffschmelzen.

Filtration Technology - Infos >>>

Die patentierten Gneuß Rotary Filtriersysteme und Schmelzefilter ermöglichen eine vollautomatische, prozess- und druckkonstante Filtration.

Polyreaktion Technology - Infos >>>

Die Polyreaktionstechnologie von Gneuß verarbeitet Post-Consumer-, Faser- und industrielle PET-Abfälle zu hochwertigen Produkten.

Turnkey-Lösungen

Anlagen zur Herstellung von Tiefziehfolien - Infos >>>

GneuĂź-Extrusionsanlagen zur Flachfolienherstellung sind flexibel mit Recyclingware und/oder Neuware zu betreiben und fĂĽr Verpackungen mit und ohne Lebensmittelkontakt einsetzbar.

Anlagen zur Herstellung von Verpackungsbändern - Infos >>>

Mit den Gneuß-Verpackungsbandanlagen lassen sich PET-Bänder hoher Festigkeit mit einem Anteil von 100% Recyclingware herstellen.

Herstellung und Recycling von Granulaten - Infos >>>

Gneuß-Granulierungsanlagen erzeugen Granulate ausgezeichneter Qualität, die dank des MRS-Extrusions- prozesses bereits lebensmitteltauglich sind.

Herstellung und Recycling von Fasern und Filamenten - Infos >>>

Gneuß-Recyclingkonzepte für die Faserherstellung ermöglichen die Aufbereitung und direkte Rückführung von hochvolumigen und verschmutzten Faserabfällen in den Produktionsprozess.

Entgasung und Dekontamination von PS / PE / PP / PA - Infos >>>

Das GneuĂź-MRS-Konzept wird in den verschiedensten Bereichen zur Entgasung und Dekontamination von Polymeren eingesetzt.

Sensoren

GneuĂź Messsensoren werden am Standort in Bad Oeynhausen entwickelt, gefertigt und geprĂĽft

Die komplette Eigenfertigung der Gneuß-Messsensoren ermöglicht eine schnelle und flexible Produktion, auch auf Basis individueller Kundenwünsche und garantiert die kontinuierliche technische Weiterentwicklung sowie einen umfassenden Support.

Mit dem Gneuss Online Shop wurde zudem eine Plattform geschaffen, die zu jeder Zeit alle für den Kunden relevanten Informationen zu sämtlichen Gneuß-Messtechnikprodukten bietet. Auswahl, Kommunikation und Einkaufsprozess sind einfach zu nutzen und bieten dem Interessenten ein Höchstmaß an Service.

â–şUnser Sensoren-Angebot finden Sie hier.

PRODUKT-NEWS

Closed-Loop Recycling von HDPE - Regranulat fĂĽr den Lebensmittelkontakt mit OMNImax-Recyclinganlage

High-Density Polyethylen (HDPE) wird wegen seiner Festigkeit und Steifigkeit häufig zur Herstellung von Flaschen, Rohren und Behältern verwendet, aber auch wegen seiner Beständigkeit für Verpackungen von Körperpflegemitteln, Reinigungsmitteln oder Industrieflüssigkeiten. Ein großes Einsatzgebiet ist zudem die Herstellung von Flaschenverschlüssen und Milchflaschen. Durch geänderte Regularien zur Pfandpflicht und zur Befestigung der Flaschendeckel an die Flasche konnte bereits ein hohes Maß an Rückstrom erzielt werden. Die Verschlüsse werden durch die gleichen Waschanlagen wie PET geschleust werden, im Schwimm-Sink-Tank werden sie dann getrennt und können gezielt weiterverarbeitet werden. Somit entsprechen sie auch den hohen Qualitätsanforderungen, die an Bottle-Flakes gestellt werden.

Das so gewonnene Mahlgut kann dann, sofern es mit Hilfe des Gneuss „Super Clean Prozess“ behandelt wurde, wieder zu einem Flaschenverschlussdeckel verarbeitet werden, womit der Kreislauf geschlossen wird. Mehrere Challenge-Tests und Unbedenklichkeitsbescheinigungen (LNO) attestieren die hohe Reinigungseffizienz der dabei genutzten OMNImax-Recyclinganlage von GneuĂź. Die Technologie kommt ohne einen vorhergehenden oder nachfolgenden Prozessschritt aus. Dies ist fĂĽr das Polyethylen von groĂźer Bedeutung, da es in anderen Verfahren nur bei sehr geringer Temperatur nachbehandelt werden kann und aufgrund den damit verbundenen langsamen Diffusionsvorgängen groĂźe Verweilzeiten benötigt.

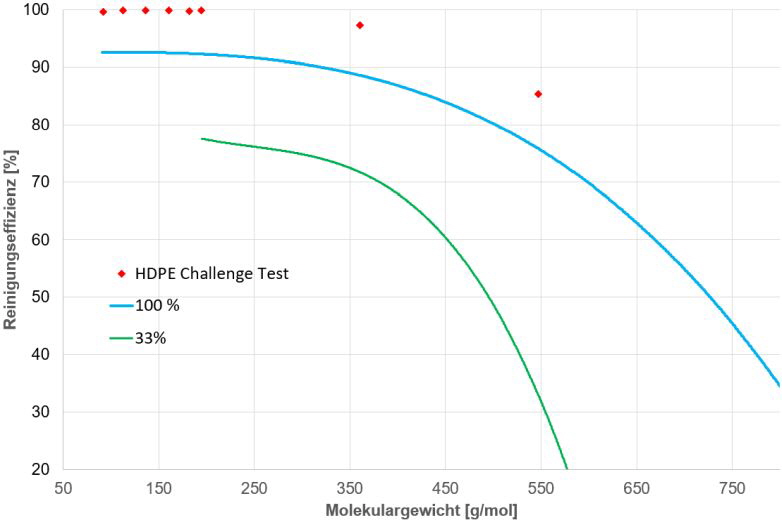

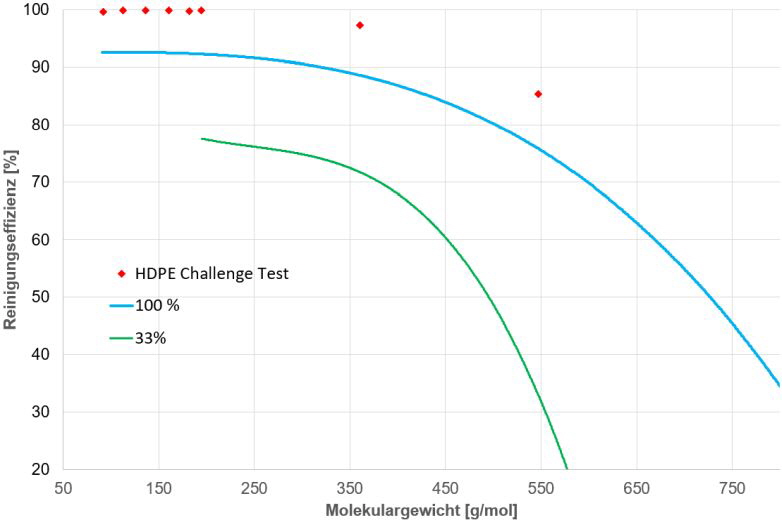

Ergebnisse der HDPE Challenge-Tests, eingereicht in 2024

Der OMNImax reinigt das Polymer, indem es einer hocheffizienten Entgasung mittels eines MRSpure-Extruders und eines robusten Vakuums unterzogen wird, um es von flĂĽchtigen Fremdstoffen zu befreien. Dabei ist dem Multi-Rotations-System (MRS) ein Aufschmelzextruder vorgeschaltet, wodurch die Prozessschritte „Plastifizierung“ und „Entgasung/ Geruchsminimierung/ Dekontamination“ verfahrenstechnisch entkoppelt werden, sodass die Verfahrensparameter individuell fĂĽr jeden Prozessschritt optimiert werden können.

Im Anschluss an den Aufschmelzextruder werden harte Störstoffe durch feinste Filtration mit dem RSFgenius Filtrationssystem eliminiert. Seine vollautomatische Funktionsweise bei stets garantierter Druck- und Prozesskonstanz reinigt die verschmutzten Siebe direkt vor dem Wiedereintritt in den Schmelzekanal, sodass die Siebe bis zu 400 Mal automatisch wiederverwendet werden können. Dabei sind typische Filterfeinheiten beim HDPE Recycling 125 bis 300 µm .

Zusätzlich kann beim Milchflaschenrecycling der Eintrag des Materials in den Extruder optional über einen 3C Rotary Feeder erfolgen.

Herausragend ist die Flexibilität der Recyclinganlage: Schwankungen der zu verarbeitenden Kunststoffabfälle bezüglich Feuchte, Verschmutzung, Viskosität, Schüttdichte etc. gleicht die OMNImax-Anlage vollautomatisch durch Anpassung der Prozessparameter aus, sodass Rezyklate von gleichbleibend hoher Qualität hergestellt werden können. Materialumstellungen, z.B. bei Chargenwechsel, sind aufgrund der kurzen Verweilzeit innerhalb von Minuten möglich, sodass den Anforderungen an Flexibilität bei einer neuen Recyclinganlage voll Rechnung getragen wird und Produktionsunterbrechungen auf ein Minimum reduziert werden können. Dieses Alleinstellungsmerkmal führt zu einer herausragenden Wirtschaftlichkeit der OMNImax-Recyclinganlage, nicht zuletzt bei Anwendungen, bei denen es um Lebensmittelkontaktfähigkeit oder Geruchsneutralität geht.

Zudem punkten die von GneuĂź entwickelten und patentierten Technologien durch folgende Merkmale:

• Kompakte Bauweise, geringer Platzbedarf

• Kurze Verweilzeit

• Hohe Flexibilität

• Hohe Wirtschaftlichkeit

• Hohe Reinigungseffizienz (super-clean), auch für Lebensmittelkontakt

Social Media

Besuchen Sie uns auf der Fakuma. Wir freuen uns auf Ihren Besuch an unserem Stand:

Halle A6 – Stand 6501

|

Gneuss Kunststofftechnik GmbH

Gneuss Kunststofftechnik GmbH