|

NGR - Next Generation Recycling Machines |

|||||||

|

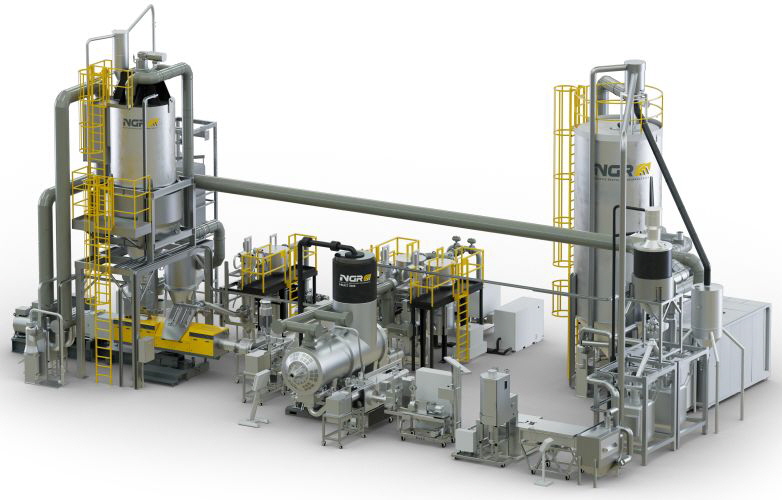

Mit der Kombination aus dem neuen ECO-Twin Extruder und der bewährten LSP-Technologie (Liquid State Polycondensation) setzt NGR neue Maßstäbe in der industriellen PET-Aufbereitung. Die beiden Systeme ergänzen sich ideal und bilden gemeinsam eine leistungsstarke Lösung für höchste Anforderungen an Qualität, Effizienz und Nachhaltigkeit im Bottle-to-Bottle-Recycling. |

|||||||

|

|

|||||||

|

Produkte |

|||||||

|

|||||||

|

Partner-Websites: Kunststoff-Guide Kunststoff- Deutschland Industrie-Schweiz Schweizer-Verpackung |

Kunststoff-Schweiz - das Internetportal für

die Schweizer Kunststoff-Industrie

☰Menü

|

|

|

|