Gewichtseinsparung gilt heute in vielen Branchen als Innovationstreiber. Dazu zählen vor allem Fahrzeugtechnik, die Luft- und Raumfahrt, aber auch die Medizintechnik. Für die Bearbeitung der im Leichtbau zunehmend verwendeten Werkstoffe bietet das Ultraschallschneiden gute Voraussetzungen. Durch wechselbare Klingenaufsätze ist es heute möglich, ganz unterschiedliche Materialien effizient zu schneiden, z.B. mit Glas- oder Kohlefasern verstärkte Gewebe, Kevlar, geschäumte Materialien, Leder, Kunstleder, Gummi, Pappe oder Papier.

Für die Bearbeitung der im Leichtbau zunehmend verwendeten Werkstoffe bietet das Ultraschallschneiden gute Voraussetzungen. Durch wechselbare Klingenaufsätze ist es heute möglich, ganz unterschiedliche Materialien effizient zu schneiden.

Als Ultraschall werden Schallfrequenzen oberhalb der Hörgrenze bezeichnet, also ab etwa 20 kHz. Zum Schneiden kommen Frequenzen im Bereich von 20 kHz und 30 kHz zum Einsatz. Erzeugt werden sie durch einen Piezo-Konverter, der eine Klinge in eine hochfrequente Schwingung versetzt, die in Resonanz besonders wirkungsvoll ist und dabei gleichzeitig wenig Leistung benötigt. So entstehen saubere Schnitte bei geringer thermischer Belastung der Umgebung. Es sind kaum Produktanhaftungen an der Klinge zu befürchten. Darüber hinaus bietet das Verfahren aber noch weitere Vorteile, aufgrund derer es sich besonders zum Schneiden der im Leichtbau verwendeten Materialien eignet.

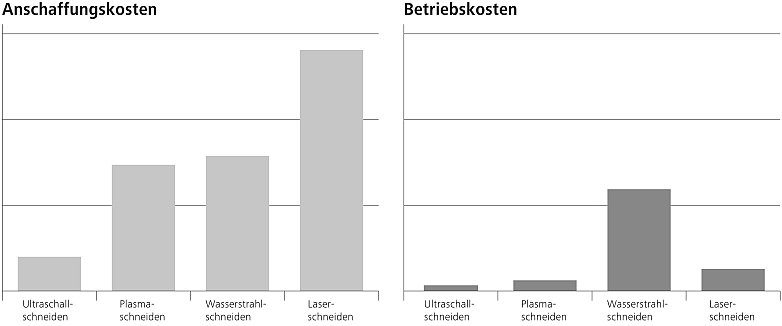

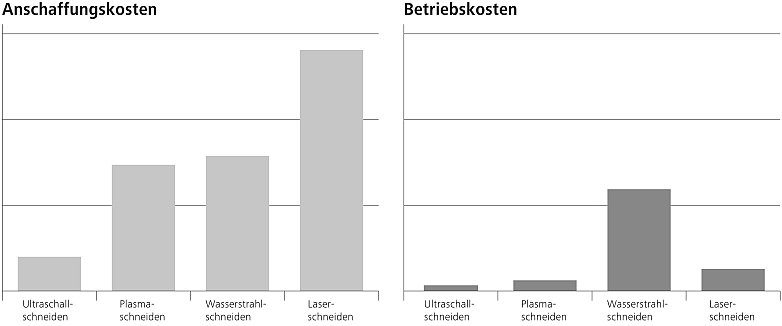

Schneidtechnologien im Kostenvergleich nach einer Recherche von Telsonic

Ein Verfahren mit schneidigen Vorteilen

So entsteht im Gegensatz zum mechanischen Fräsen beim Schneiden mit Ultraschall kein Materialverlust. Es gibt keine Späne; die Schnittkanten sind glatt und sauber, wodurch eine Nachbearbeitung unnötig wird. Ein Schneidmedium wie zum Beispiel beim Wasserstrahlschneiden ist nicht erforderlich. Das Schneidgut bleibt also trocken und sauber. Die Schnitttiefe ist beliebig einstellbar (Scoring) und obendrein ist Ultraschallschneiden auch noch leise. Es sind also keine Lärmschutzmaßnahmen erforderlich. Außerdem muss die Oberfläche des Schneidguts im Gegensatz zum Laserstrahlschneiden keine besonderen Gütekriterien erfüllen; es entstehen keine verbrannten Schnittkanten oder Verbrennungsgase. Da zudem die Anschaffungs- und Betriebskosten im Vergleich zu anderen Verfahren ausgesprochen gering sind, bietet sich Ultraschallschneiden für viele Leichtbauanwendungen als praxisgerechtes Verfahren an.

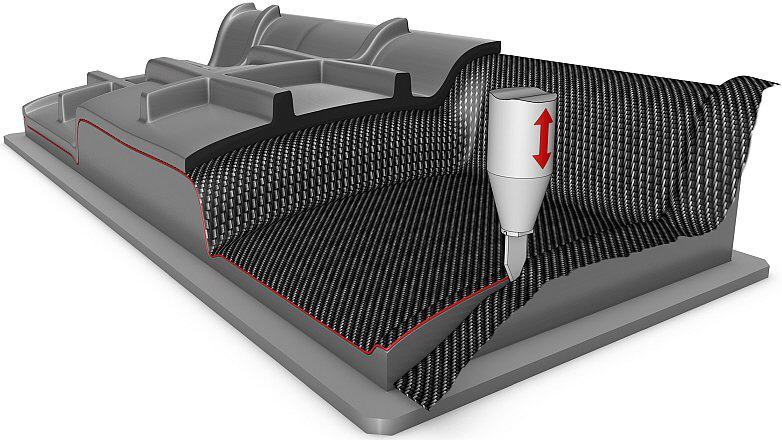

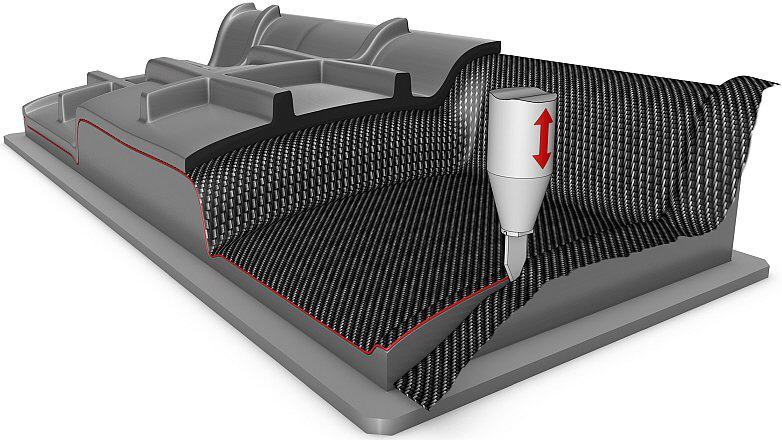

Als Pionier in der Ultraschalltechnologie entwickelt und verkauft die Telsonic AG bereits seit gut fünf Jahrzehnten weltweit serientaugliche Ultraschall-Lösungen. Dazu gehören inzwischen auch Ultraschall-Schneidsysteme, die sich bereits im praktischen Einsatz bewährt haben, z.B. in den Bereichen Automotiv, Aviatik, Karosseriebau, Maschinenbau, Verpackung, Textil und Konsumgüterindustrie. Die leistungsfähigen und flexiblen Systeme sind für den Einsatz in Automationslinien, Sonderanlagen und an Robotersystemen konzipiert. Außerdem können Applikationslabore damit ausgerüstet werden, um Grundlagenuntersuchungen und Schneidversuche durchzuführen.

Die leistungsfähigen und flexiblen Systeme sind für den Einsatz in Automationslinien, Sonderanlagen und an Robotersystemen konzipiert

Modularer Aufbau erhöht die Flexibilität

Die Schneide-Systeme sind modular aufgebaut und lassen sich dadurch gut an die jeweilige Applikation anpassen: Der Generator, der den Ultraschall erzeugt, ist für den Schaltschrankeinbau konzipiert und übernimmt die Kommunikation mit der Anlagensteuerung. Meist werden die Schneidsysteme mit dem Generator MAG betrieben, der sich sehr einfach über I/Os ansteuern lässt. Die Generator-Ausführung MAG, die zur Lösung komplexer Schneidaufgaben in Sonderanlagen und Produktionslinien prädestiniert ist, unterstützt nahezu alle gängigen Feldbusschnittstellen (Ethernet/IP, EtherCAT, ProfiNet, Profibus, Sercos III, Powerlink und Modbus RTU). Für die Steuerungsprogrammierer gibt es ein Software Development Kit mit Funktionsmodulen und Programmierbeispielen, um auch anspruchsvolle Aufgabenstellungen schnell umsetzen zu können. Der vom Generator erzeugte Ultraschall wird von den Piezokeramiken im Konverter in mechanische Schwingungen umgesetzt und auf die Schneidsonotrode übertragen. Diese wird dadurch in Resonanzschwingung versetzt und stellt die Verbindung zum Werkstück her.

Sonotrode und Klinge sind ebenfalls als einzelne Module konzipiert, bilden also im Gegensatz zu den meist üblichen Ultraschallschneidsystemen keine feste Einheit: Die Ultraschallsonotrode leitet die mechanische Schwingung in die schraubbar aufgesetzte Ultraschallklinge. Sonotroden sind in zwei Längen (ca. 266 und ca. 136 mm) erhältlich. Die Einbaubedingungen an der Anlage entscheiden, welche Länge eingesetzt wird. Durch die stabile Aufhängung des Schwingsystems ist eine gute Entkopplung des Ultraschalls gewährleistet.

Ultraschall-Generator für einfache und komplexe Schneidaufgaben. Über alle gängigen Feldbusschnittstellen kommuniziert er mit der übergeordneten Steuerung

Für jede Anwendung die passende Klinge

Die austauschbaren Ultraschallklingen, die sogenannten Messertips, gibt es in vielen Varianten. Sie werden spezifisch zu jeder Applikation ausgewählt und dann auf der Sonotrode befestigt. Kriterien für die Auswahl sind z.B. Material und Dicke des Schneidguts, die geforderten Schneidkonturen und Geometrien, die gewünschte Schnittgeschwindigkeit, Einsatzgebiet und Umgebungsbedingungen. Damit gibt es für jede Anforderung eine passende Klinge, sei es für gerade Schnitte oder enge Radien.

Um Verletzungen beim An- oder Abschrauben der Klingen zu vermeiden, sind klingenspezifische Montagewerkzeuge lieferbar. Alle Messertips bestehen aus Hartmetall. Dadurch sind sie ausgesprochen langlebig. Ihre Standzeiten sind bis zu 20-mal länger als bei herkömmlichem Werkzeugstahl. Die Tips werden standardmäßig für Schneidtiefen bis 75 mm angeboten; kundenspezifische Ausführungen sind ebenfalls erhältlich. Schneidunterlagen zum Schutz der Messertips gibt es als optionales Zubehör.

Ultraschallsonotroden mit austauschbarer Klingen (links). Die Ultraschall-Klingen (rechts) gibt es in vielen Varianten für unterschiedliche Materialien und Schnittgeometrien.

Ein Ultraschallsystem für wechselnde Aufgaben nutzen

Durch den modularen Aufbau von Sonotroden lässt sich dasselbe Ultraschall-Schneidsystem für verschiedene Werkstoffe oder Schneidkonturen nutzen, indem einfach auf die entsprechende Klinge gewechselt wird. Der Generator „erkennt“ dann automatisch über einen Frequenzscan die eingesetzte Klinge und sorgt dafür, dass sie mit ihrer Resonanzfrequenz angeregt wird. Dieser modulare Aufbau von Sonotrode und Klinge senkt natürlich auch Betriebs- und Wartungskosten im Vergleich zu anderen Schneidlösungen. Die vielseitigen und leistungsfähigen Ultraschall-Schneidsysteme aus der Schweiz werden sicher deshalb noch viele weitere Anwendungsbereiche erschließen, beim Schneiden von Kohlefaserteilen und Gummimaterialien ebenso wie beim Zurückschneiden von Überständen bei den unterschiedlichsten Leichtbaumaterialien.

Typische Anwendungen für Ultraschall-Schneidsysteme sind das Schneiden von Kohlefaserteilen (a), von Gummimaterialien (b) und das Zurückschneiden von Überständen.

Innovative Ultraschalltechnologie aus der Schweiz

Die Schweizer Telsonic Gruppe ist seit 1966 mit industriellen Ultraschall-Lösungen in Europa, Amerika und Asien vertreten. Ständige Innovationen tragen dazu bei, dass sich Telsonic in vielen Anwendungen einen Vorsprung erarbeitet hat der Kunden Mehrwert bietet. Mit über 250 hochqualifizierten Mitarbeitern ist das inhabergeführte Unternehmen auf das Kunststoff- und Metallschweissen, sowie das Reinigen und Sieben mit Ultraschall spezialisiert. Weltweit schätzen Kunden, unter anderem in den Branchen Automobil, Verpackung und der Medizintechnik, die umfassende Dienstleistungen und das breite Sortiment an Ultraschallkomponenten für den Anlagenbau sowie die kompletten Schweissanlagen.

• TELSONIC Imagebroschüre >>>

|

TELSONIC AG

TELSONIC AG